角度コンタクトボールベアリングの理解:包括的なガイド

I.角度接触ボールベアリングの紹介

1。角度コンタクトボールベアリングとは何ですか?

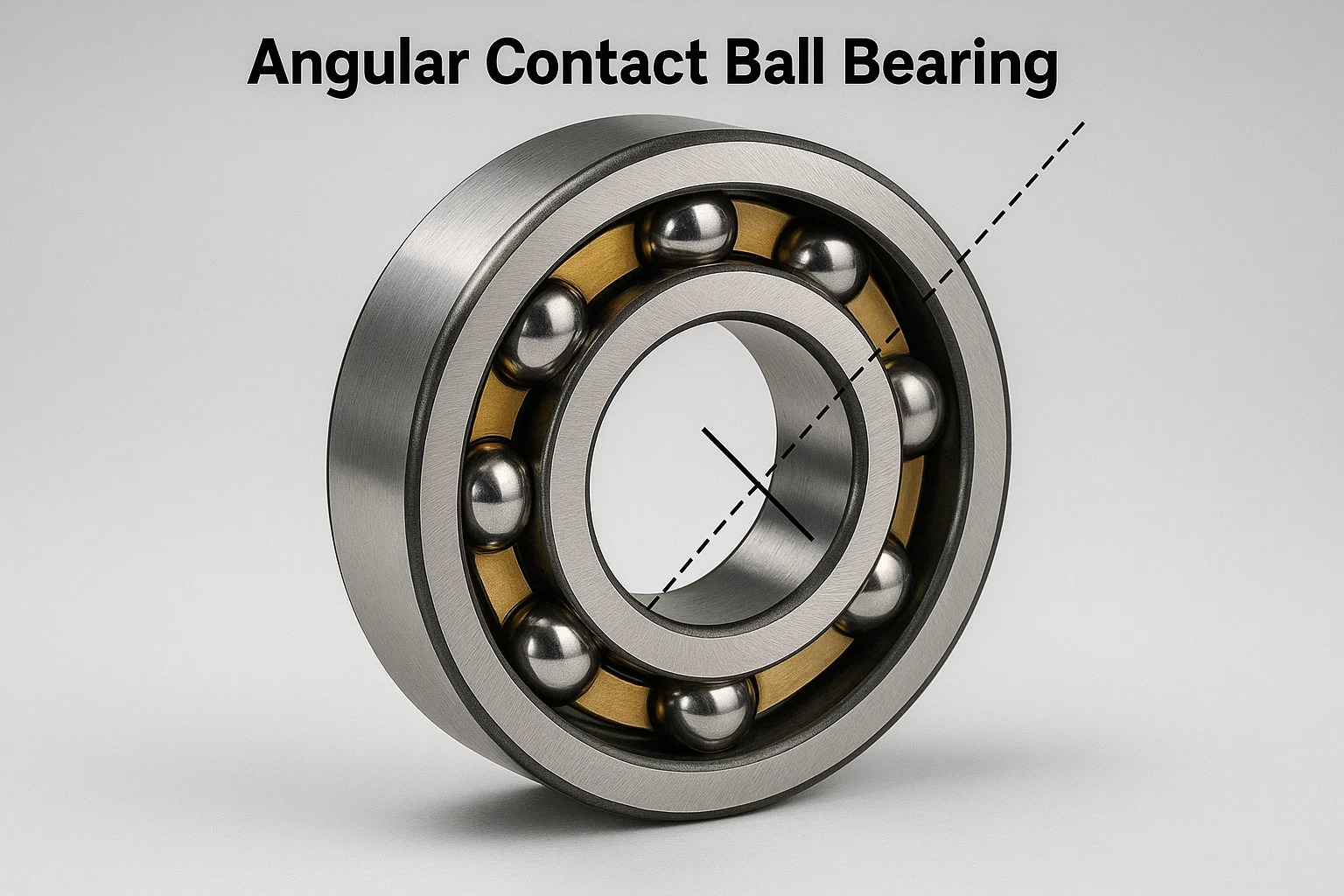

an 角度接触ボールベアリング 収容するように設計された専門のタイプのローリングエレメントベアリングです 放射状荷重と軸の両方の負荷は同時に 。主に放射状の荷重を処理する深い溝のボールベアリングとは異なり、角度接触ベアリング

正確に設計された機能を備えています 接触角 内側と外側のレースとボールの間。この角度は、放射状の力に加えて、一方向で軸方向の力を効率的にサポートできるようにするものです。

-

定義と基本機能: そのコアでは、角度コンタクトボールベアリングは回転運動を促進し、機械コンポーネントの相対位置を正確に制御します。そのユニークなデザインにより、ベアリング軸に対して角度で作用する荷重を運ぶことができます。この機能は、横方向と推力力が存在するアプリケーションでは重要であり、さまざまな産業および自動車用の使用に最適です。

-

主な機能と設計特性: これらのベアリングの決定的な特徴はです 接触角 、これは、ボールの接触点をラジアル平面内のレースウェイと接続するラインと、ベアリング軸に垂直な線との間の角度です。この角度は異なる場合があり、通常は範囲です 15〜40度 、特定のベアリング設計と目的のアプリケーションに応じて。より高い接触角は一般により大きな軸荷重容量を提供しますが、より小さな角度は、より低い軸荷重を備えた高速アプリケーションに適しています。

| 特徴 | 説明 |

|---|---|

| 接触角 | これは、の割合を決定する臨界角です radial radial vs.軸荷重容量 。通常、範囲です 15° (高速および低軸荷重に最適化)に 40° (高軸荷重に最適化)。角度が大きくなると、より軸方向の負荷サポートを意味します。 |

| 分離可能なデザイン | アウターリングはしばしば分離可能です 内側のリングとボールアセンブリから。この設計機能により、取り付けプロセスが簡素化され、特定の内部クリアランスの正確な選択またはインストール中のプリロードの適用が可能になります。 |

| 一方向の軸荷重 | 標準 シングルロー 角度コンタクトボールベアリングは、収容できるように設計されています 一方向のみの軸荷重 。両方向からの軸方向の負荷を処理するために、それらは通常使用されます 二重配置 (ペア付きセット)またはAs 二重列ベアリング . |

| 高精度 | これらのベアリングは、非常に厳しい許容範囲で製造され、確実になります 高いランニング精度 そして 最小限のランアウト 。この精度は、顕微鏡的偏差でさえパフォーマンスに影響を与える可能性のある工作機械の紡錘に見られるようなアプリケーションの要求に不可欠です。 |

| 剛性 | 適切に プリロード 、角度の接触ボールベアリングは例外的に提供されます 高い剛性 。これにより、荷重下のシャフトのたわみが最小限に抑えられ、特に安定性が最も重要な精密批判的なアプリケーションでは、システム全体のパフォーマンスが大幅に向上します。 |

2.なぜ角度接触ボールベアリングを選択するのですか?

角度接触ボールベアリングは、他のベアリングタイプが不足する可能性のある特定の動作条件で優れた性能のために選択されます。

-

他のベアリングタイプに対する利点:

- 組み合わせた負荷容量: 彼らの最も重要な利点は、効率的に運ぶ能力です 放射状荷重と軸荷重の組み合わせ 同時に。これにより、深い溝のボールベアリング(主に放射状)またはスラストベアリング(主に軸)とは一線を画します。

- 高速能力: 最適化された内部ジオメトリ、正確な製造、およびしばしばより軽いケージの設計(ポリアミドまたはフェノール樹脂など)により、熱生成が低下すると非常に高い回転速度で動作できます。

- 高精度と剛性: それらは優れたランニングの精度と剛性を提供し、正確な位置決め、最小限のたわみ、および低振動を必要とするアプリケーションに最適です。プリロードされた構成で使用すると、内部クリアランスを実質的に排除し、例外的な剛性につながる可能性があります。

- 汎用性の高い構成: で利用可能 シングルロー、ダブルロー、および4点接触設計 、それらを組み合わせることもできます 二重配置 (対面、背中合わせ、またはタンデム)負荷容量、剛性、および覆われた瞬間を処理する能力をさらに強化する。

-

彼らが優れているアプリケーション: これらのベアリングは、要求の厳しい環境で頻繁に見られます 高精度、高速、および重要な軸方向の力の取り扱い 。組み合わせた負荷をサポートする能力により、さまざまな要求の厳しい機械で不可欠です。一般的なアプリケーションには以下が含まれます。

- 工作機械のスピンドル: 正確な切断および研削操作には重要です。

- 自動車の送信とホイールベアリング: 車両の重量とコーナリングの両方の力を処理します。

- ポンプとコンプレッサー: 液体荷重と機械的負荷を組み合わせた回転シャフトをサポートします。

- 電気モーター: 特に、より大きな高速設計で。

- ロボット工学: ロボットジョイントとアクチュエーターでの正確で再現可能な動きを確保します。

ii。設計と機能を理解する

1.角度接触ベアリングの仕組み

角張った接触ボールベアリングの運用原理はその上にヒンジを付けます 接触角 、荷重がどのように分布し、サポートされているかを決定します。

-

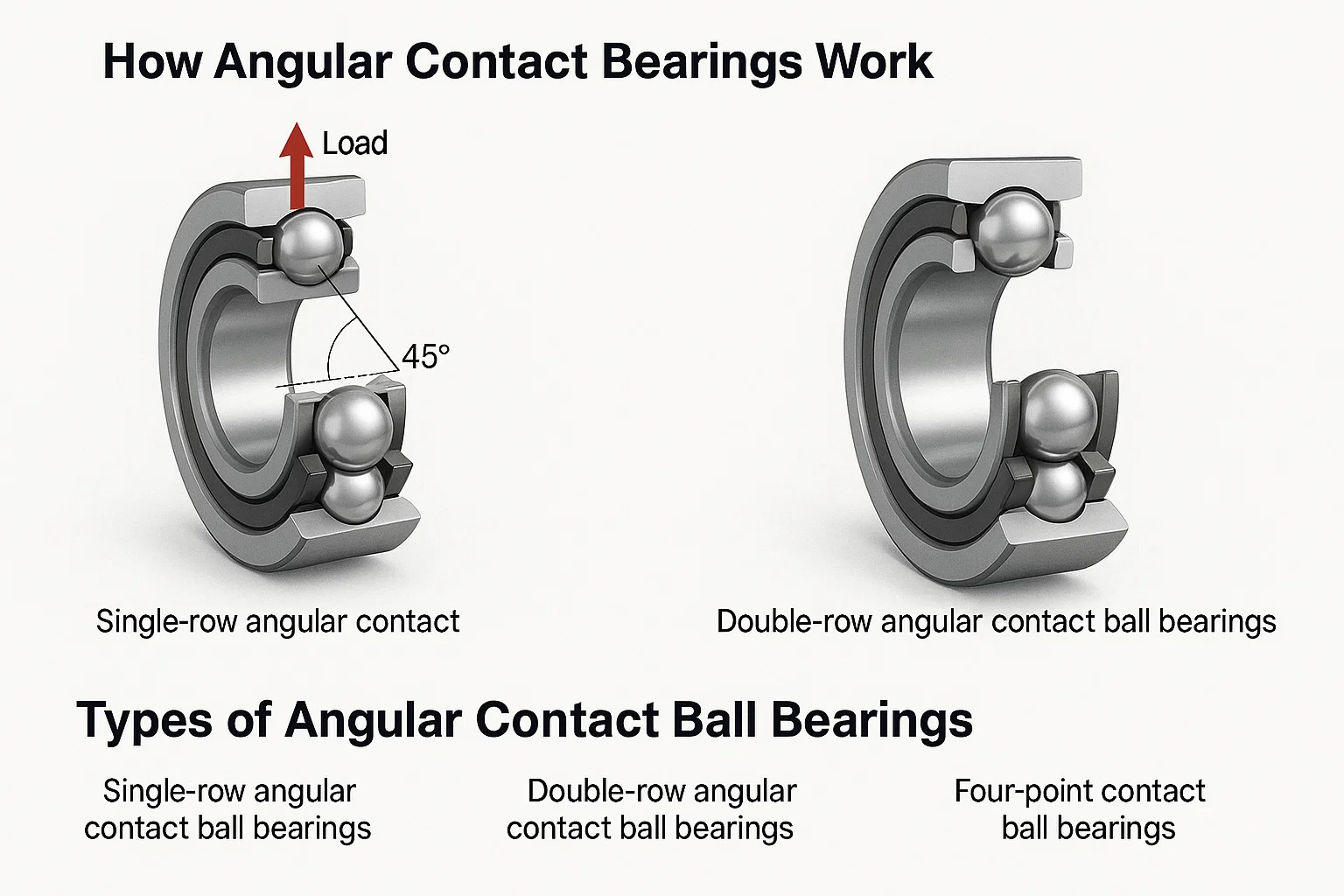

接触角の説明: 荷重、特に軸方向の負荷が角度の接触ボールベアリングに適用されると、ボールはレースウェイに沿ってわずかに変位します。この変位により、各ボールと内側と外側のレースウェイの両方の間に楕円形の接触領域が作成されます。 接触角 この接触楕円の中心を通る線によって形成される角度と、ベアリングの回転軸に垂直な線です。この角度は、軸方向に放射状に運ばれる印加荷重の割合を決定するため、基本です。たとえば、a より大きな接触角 (例えば、40°)は、ベアリングがより重い軸荷重を処理するのに適していることを意味しますが、 より小さな角度 (たとえば、15°)は、放射状荷重が優勢で軸方向の荷重が軽い高速アプリケーションにより適しています。

-

ロード分布とサポート: 角度接触ベアリングのボールは、通常 プリロード (製造から固有のか、インストール中に適用されます)。このプリロードは、さまざまな負荷の下であっても、両方のレースウェイとの継続的な接触を保証します。これは、特に高速での剛性やボールの滑りを防ぐために重要です。半径方向と軸の荷重を組み合わせた場合、力は接触角でボールを効率的に伝達し、純粋に放射状のベアリングよりも大きな領域に応力を効果的に分布させます。この設計は、複雑な負荷条件下で優れたサポートと安定性を提供します。

2。角度接触ボールベアリングの種類

角度コンタクトボールベアリングには、さまざまな負荷容量、剛性要件、アプリケーションの需要に適したさまざまな構成があります。

-

シングルローングラーコンタクトボールベアリング: これらは最も一般的なタイプであり、軸方向の負荷に対応できます 一方向のみ 。この一方向の軸方向の負荷容量のために、両方向の軸方向の負荷をサポートするか、より高い剛性を達成し、覆い瞬間を管理するために、それらはしばしば使用されます 二重配置 。これらには、2つの単一列ベアリングをマッチングされたペアとして組み合わせることが含まれます。

二重配置 説明 重要な特性 対面(DF) 2つのベアリングがより広い顔を一緒に取り付けているため、接触線はベアリング軸に向かって収束します。 良好な剛性、覆い張りの瞬間、中程度の速度能力を処理できます。 背中合わせ(db) 2つのベアリングには、より狭い顔が一緒に取り付けられているため、接触線はベアリング軸から離れて分岐します。 最大剛性 、高精度のスピンドルに最適な、覆いの瞬間を処理するのに最適です。 タンデム(dt) 2つのベアリングが同じ方向に取り付けられ、接触線が平行になります。 のために設計されています 一方向の非常に高い軸荷重容量 、負荷は均等に共有されます。 -

二重列角コンタクトボールベアリング: これらのベアリングは、本質的に2つの単列角接触ベアリングを単一のユニットに組み合わせています。それらは対応するように設計されています 両方向の軸荷重 多くの場合、剛性が高いコンパクトなデザインが必要な場合に選択され、個別の二重配置の必要性がなくなります。特定のニーズに合わせて、さまざまな内部設計と接触角で利用できます。

-

4点接触ボールベアリング: これらは、サポートするように設計されたレースウェイを特徴とするユニークなシングルローグアングラーコンタクトボールベアリングです 両方向の軸荷重 。通常、内側のリングは分割されており、ボールとレースウェイの間に4つの接点ポイントがあります(内側のリングに2つ、外側のリングに2つ)。この設計により、2つの単列ベアリングよりも軸方向の空間が少なくなりながら、軸方向の荷重を逆に処理できます。それらは、断続的または交互に軸方向の荷重を備えたアプリケーションに特に役立ち、コンパクトで効果的なソリューションを提供します。

iii。主な機能と利点

角度の接触ボールベアリングは、異なるパフォーマンスの利点により、さまざまな業界で非常に評価されています。彼らの設計により、高負荷容量、例外的な速度、正確な動作を要求する状況で卓越することができます。

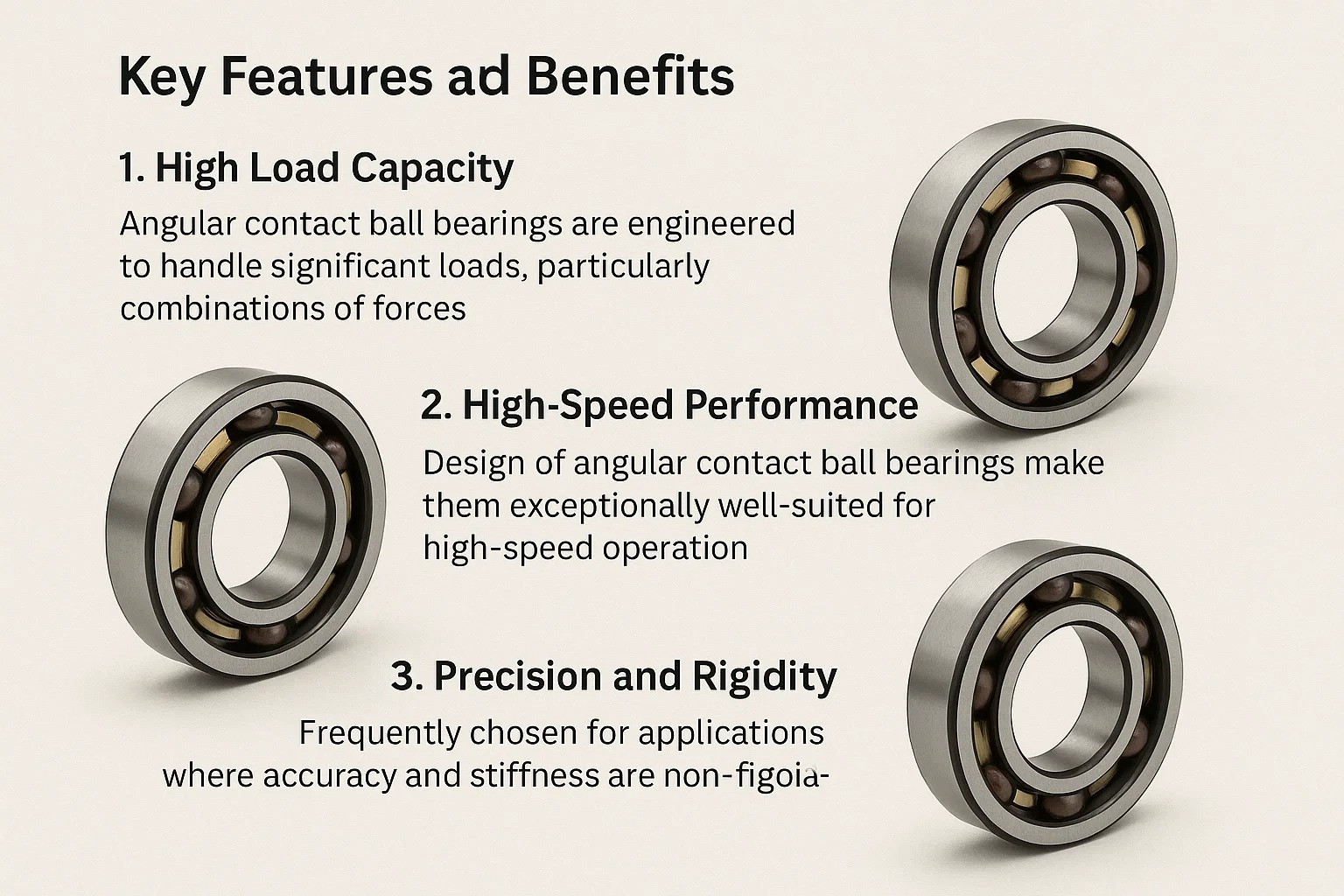

1。高負荷容量

角度接触ボールベアリングは、特にこれらの負荷が力の組み合わせである場合、かなりの負荷を処理するように設計されています。

-

軸方向および放射状の負荷処理: 接触角 角度接触ベアリングがどの程度効果的に軸方向の荷重と放射状の負荷を管理できるかを決定する主要な要因です。とのベアリング より大きな接触角 (たとえば、40度)は、より重い軸荷重に最適化されているため、有意な推力が存在するアプリケーションに適しています。逆に、 より小さな接触角 (たとえば、15度)は、放射状の負荷が支配的な高速とアプリケーションに適しています。この特定の設計により、ボールを介した回転シャフトから静止したハウジング、またはその逆に力を効率的に送信し、ストレスを効果的に分散させることができます。

-

ロードの組み合わせ: これらのベアリングの最大の強みの1つは、管理する能力です 組み合わせた負荷 、これは放射状と軸の両方の力の混合です。これは、機械が複雑で多方向力を経験する多くの産業用途で重要です。 2つの角度接触ベアリングがaに取り付けられている場合 二重配置 (DBまたはDF)、それらの軸方向の荷重容量を組み合わせて大幅に強化されており、機械工具のスピンドルなどのアプリケーションで重要な覆いモーメントをサポートする能力を獲得します。

2。高速性能

角張った接触ボールベアリングの設計により、高速操作に非常に適しています。これは、多くの最新のマシンで重要な要件です。

-

高速アプリケーションの設計上の考慮事項: 摩擦からの熱生成を最小限に抑え、高いRpMSで安定性を確保するために、高速アプリケーション向けのベアリングは通常機能します より小さな接触角 (約15〜25度)。彼らはしばしば組み込まれます 高精度のボールとレースウェイ 、 とともに 最適化されたケージ設計 。などの軽いケージ材料 フェノール樹脂またはポリアミド 、頻繁に質量と慣性を減らすために使用され、摩擦と熱の低下にさらに寄与します。さらに、パフォーマンスや寿命を損なう可能性のある過度の熱蓄積を防ぐために、最小限のプリロードが高速設計に適用されることがよくあります。

-

潤滑要件: 適切な潤滑は、高速性能を維持し、耐性を伸ばすために最も重要です。これには、多くの場合、専門化された使用が含まれます オイルまたはグリース 適切な粘度と添加物を備えており、高温やせん断力に耐えることができます。いくつかの極端な高速アプリケーションでは、高度な潤滑システムのようです オイルエア潤滑 採用されています。これらのシステムは、新鮮な潤滑剤を一定の正確に計量した供給を保証し、同時に熱を運び、運転中にベアリングを効果的に冷却するのに役立ちます。

3。精度と剛性

角度接触ボールベアリングは、精度と剛性が交渉できないアプリケーションに頻繁に選択されます。

-

高い精度を必要とするアプリケーション: これらのベアリングは、アプリケーションで不可欠です 正確なポジショニング そして 最小限のランアウト 最も重要です。主要な例は次のとおりです 工作機械の紡錘 、切削工具が極端な精度を維持して、緊密な耐性と高品質の表面仕上げを備えた部品を生成する必要があります。同様に、in ロボットアーム 、これらのベアリングによって促進される正確な関節の動きは、正確な操作と組み立てタスクに不可欠です。

-

ランアウトと偏向の最小化: 特にで使用する場合、角度接触ベアリングの固有の設計 プリロードされた二重配置 、例外的なものを提供します 剛性 。プリロードは、ベアリング内の内部クリアランスを効果的に排除します。これは、負荷下での最小限のたわみにつながります。この高い剛性と結果として得られる非常に低いランアウト(真の回転からの逸脱)は、機械加工精度の向上、システム全体のパフォーマンスの向上、振動の減少、より安定した信頼性の高い動作に貢献します。

IV。角度接触ボールベアリングのアプリケーション

角度接触ボールベアリングは、汎用性と例外的な性能特性のために、さまざまな産業と機械に見られます。組み合わせた負荷、高速、および高精度を提供する能力は、多くの重要なアプリケーションで不可欠になります。

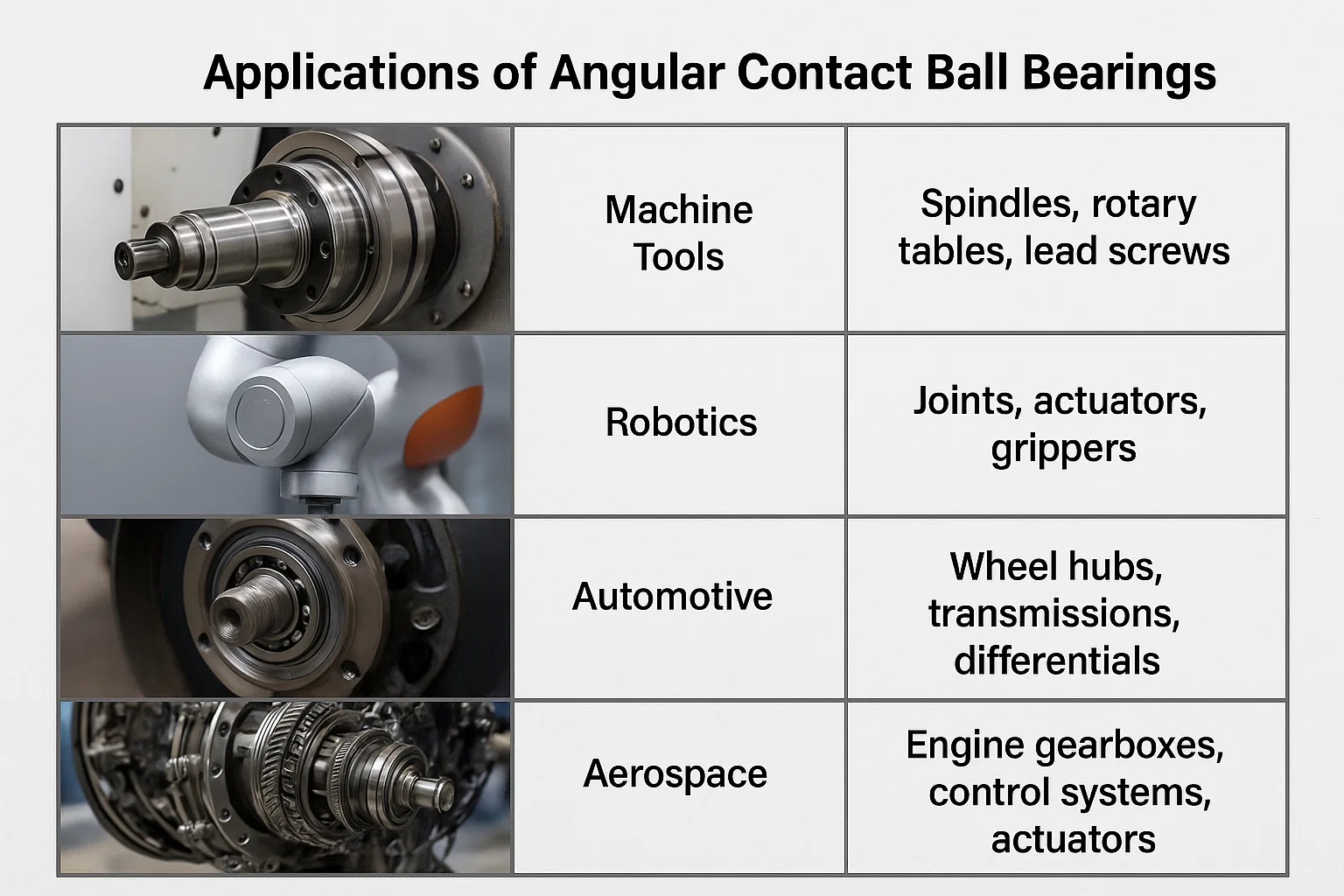

1。工作機械

工作機械は、おそらく角張った接触ボールベアリングの最も重要な環境の1つであり、最高レベルの精度と剛性を要求します。

- スピンドルサポート: これは主要なアプリケーションです。 スピンドル 工作機械の操作の中心であり、切削工具またはワークが回転します。これらのスピンドルには、非常に高い回転速度、重い切断力(放射状と軸の両方)に耐えることができるベアリングが必要であり、機械加工部の精度を確保するためにミクロンレベルの精度を維持します。しばしば非常に硬く配置されている角度コンタクトボールベアリング 一致したセット (たとえば、タンデム/二重構成の3つまたは4つのベアリング)、精密な研削、粉砕、およびターニング操作に不可欠な必要な剛性、最小限のランアウト、および減衰特性を提供します。

- 精密機械加工: これらのベアリングが最終製品の品質に直接影響することは誇張することはできません。ランアウト(真の回転からの逸脱)とたわみを最小限に抑える能力は、より緊密な許容度、優れた表面仕上げ、おしゃべりの減少を備えた高品質の機械加工部品に直接変換され、製造効率と製品の完全性の大幅な改善につながります。

2。ロボット工学

特に高度な製造と自動化におけるロボット工学は、角度コンタクトボールベアリングによって提供される正確で耐久性のあるモーションコントロールに大きく依存しています。

- ジョイントとアクチュエーター: ロボットアームとマニピュレーターは、角度コンタクトボールベアリングを利用しています 関節とアクチュエーター 正確で反復可能な動きを実現するため。これらのベアリングは、動的動作中に生成される複雑な荷重(軸方向、放射状、モーメント)をサポートし、全体的な剛性、精度、およびロボットシステムの滑らかな動きに大きく貢献します。

- 高精度の動き: 手術ロボット、産業アセンブリロボット、または検査システムなどの用途では、これらのベアリングによって促進される滑らかでバックラッシュフリーで正確なモーションが、成功して信頼できる操作のために最も重要です。彼らは、ロボットの動きが正確であることを保証します。これは、繊細または非常に反復的なタスクに不可欠です。

3。自動車

自動車産業は、信頼性と負荷運搬能力が不可欠な多くの主要なコンポーネントで角張ったコンタクトボールベアリングを使用しています。

- ホイールベアリング: 多くの現代の自動車 ホイールベアリング 統合された角度接触ボールベアリングユニットです。これらのユニットは、車両の重量からの重要な放射状負荷、およびコーナリング、ブレーキ、加速中に生成される実質的な軸荷重を処理するように設計されています。それらは長寿命と最小限のメンテナンスのために設計されています。

- トランスミッションコンポーネント: 一部の自動車で トランスミッション ディファレンシャル、角度接触ベアリングは、ギアからの放射状負荷とらせん性ギアまたはベベルギアのスラスト荷重の両方を経験するシャフトをサポートするために使用されます。組み合わせた力を管理する能力により、ドライブトレインの効率的な電力伝達とスムーズな動作が保証されます。

4。航空宇宙

航空宇宙産業は、過酷な条件下でコンポーネントの信頼性、体重効率、パフォーマンスに非常に高い需要を抱えており、角張った接触ボールベアリングが頻繁に選択されます。

- エンジンアプリケーション: 航空機エンジンでは、角度接触ボールベアリングがさまざまなセクションで使用されます。 ギアボックスコンポーネント、アクセサリドライブ、さらにはメインシャフト 。ここでは、多くの場合、正確なバランス要件を備えた極端な温度、非常に高い回転速度、および要求の厳しい負荷条件に耐えなければなりません。

- 制御システム: それらは重要な航空機でも見られます 制御表面、着陸装置メカニズム、およびその他の作動システム 信頼性、精度、および低摩擦が安全で効果的な飛行操作には交渉不可能です。

アプリケーションの概要表は次のとおりです。

| 業界 | 主要なアプリケーション領域 | ベアリングによって提供される重要な利点 |

|---|---|---|

| 工作機械 | スピンドル、ロータリーテーブル、リードネジ | 高精度、高剛性、低いランアウト、パーツの上の上面仕上げ |

| ロボット工学 | 関節、アクチュエーター、グリッパー | 正確な動き、高い再現性、コンパクトな設計、組み合わせの負荷サポート |

| 自動車 | ホイールハブ、トランスミッション、ディファレンシャル | 高い信頼性、半径方向と軸の荷重容量の組み合わせ、長いサービス寿命 |

| 航空宇宙 | エンジンギアボックス、制御システム、アクチュエーター | 高速能力、極端な温度耐性、重要な信頼性 |

V.材料と製造

角度コンタクトボールベアリングの性能、耐久性、寿命は、それらが作られた材料と製造された精度に大きく影響されます。これらの要因は、負荷、速度、環境条件に耐えるベアリングの能力に決定します。

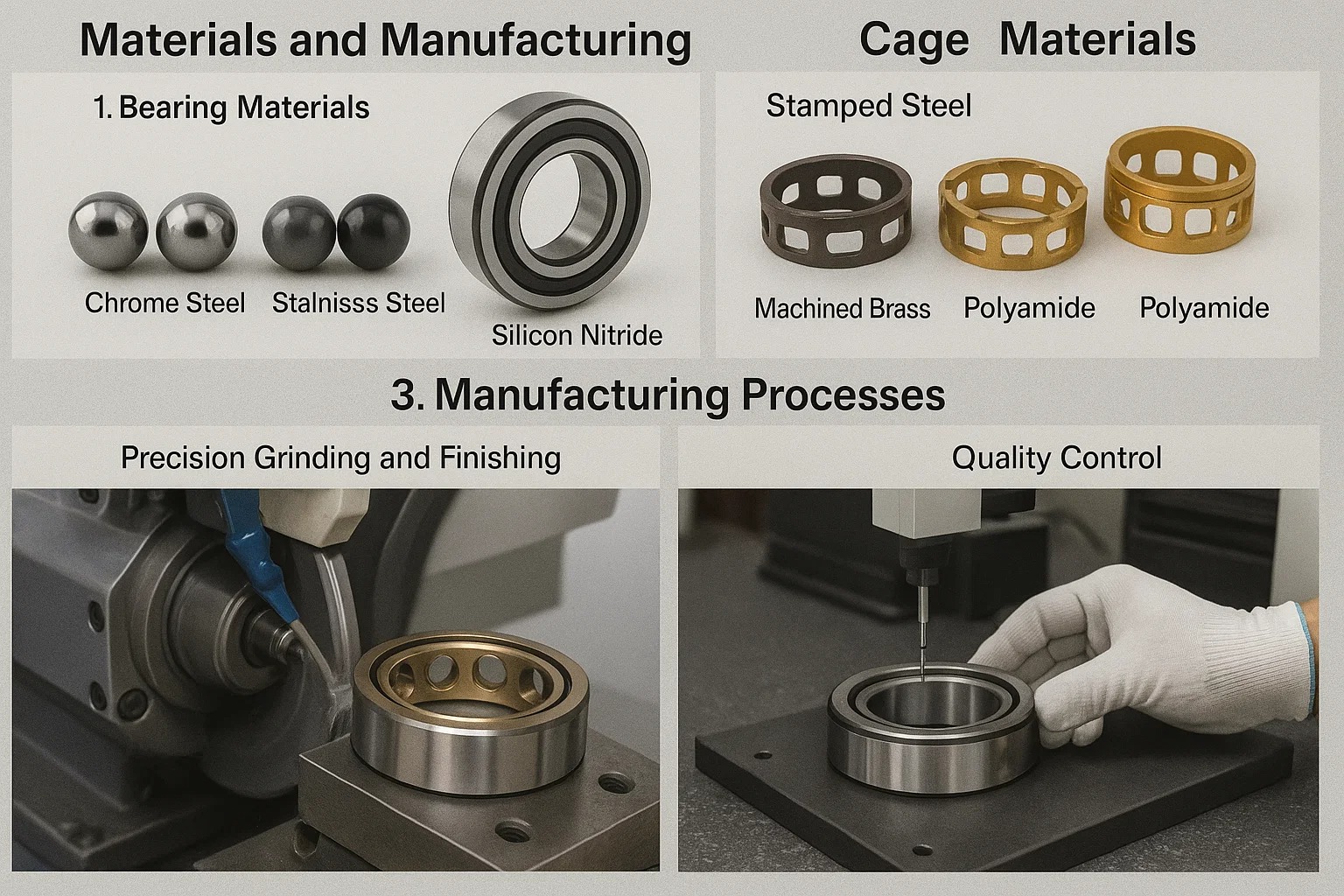

1。ベアリング材料

ベアリングリングとボールの材料の選択は、その強度、耐摩耗性、疲労寿命を決定するために重要です。

-

スチールタイプ(例:クロムスチール、ステンレス鋼):

- chrome Steel(AISI 52100 / 100cr6): これは、標準的な産業用アプリケーションでリングやボールをベアリングするために最も一般的で広く使用されている素材です。それはそのことで知られている高炭素クロム鋼です 優れた硬度、優れた耐摩耗性、高疲労寿命 。その一貫したパフォーマンスと費用対効果は、大多数のベアリングアプリケーションにとって頼りになる選択肢になります。

- ステンレス鋼(例:AISI 440c): 主にアプリケーションで使用されます 耐食性 食品加工業界、医療機器、海洋環境、または過酷な化学物質にさらされた環境などの最優先事項です。錆や染色に対する良好な耐性を提供しますが、その負荷容量と疲労寿命は一般に、同様の条件下でクロム鋼の寿命よりも低くなっています。

-

セラミックオプション:

- 窒化シリコン(SI3N4)セラミックボール: これらは、特にで、高性能の角度接触ボールベアリング用にますます指定されています 高速アプリケーション 。セラミックボールは、スチールよりもいくつかの重要な利点を提供します。

- 軽量: それらは鋼球よりも大幅に軽いため、高速で遠心力を大幅に減少させます。これはにつながります 摩擦が少なく、熱発生が低くなります 、そしてより長い効果 グリースライフ .

- より高い剛性と硬度: セラミックボールは鋼鉄よりもはるかに硬く、より硬く、ベアリングの剛性の増加と耐摩耗性の向上に貢献しています。

- 非磁気および電気的断熱: それらは非磁性であり、電気絶縁体として機能することができ、迷走電流がベアリングに損傷を与える可能性のある用途に最適です。

- セラミックボールを含むベアリングは、しばしばと呼ばれます 「ハイブリッドベアリング」 セラミックローリング要素とスチールリングを組み合わせているからです。

- 窒化シリコン(SI3N4)セラミックボール: これらは、特にで、高性能の角度接触ボールベアリング用にますます指定されています 高速アプリケーション 。セラミックボールは、スチールよりもいくつかの重要な利点を提供します。

2。ケージ材料

ケージ(またはリテーナー) ローリング要素(ボール)を分離し、レースウェイの周りに等しく間隔を空けたままにする重要なコンポーネントです。その材料は、ベアリングの速度能力、騒音レベル、潤滑の有効性、および全体的な寿命に影響を与えます。

- スチールケージ:

- スタンプスチールケージ: これらは、汎用ベアリングに一般的です。彼らです 堅牢で耐久性があります 、および中程度の速度や温度に適しています。それらの費用対効果は、幅広いアプリケーションに人気のある選択肢となります。

- 機械加工されたスチールケージ: より高い強度を提供し、特に高負荷または振動が存在する場合、より厳しいアプリケーションで使用されます。

- 真鍮ケージ:

- 機械加工された真鍮ケージ: これらはしばしば好まれます 高速と気温 優れた強度、優れた潤滑性(摩擦を減らす)、および振動に耐える能力により。また、特定の種類の汚染による損傷の影響を受けにくい。

- ポリマーケージ(例:ポリアミド、ピーク):

- これら 軽量ケージ に最適です 非常に高速アプリケーション 摩擦が少ないため、騒音の減少、最小限の潤滑剤で動作する能力のため。ただし、特定の温度制限があり、非常に高温環境には適していない場合があります。 Peek(ポリエーテルエーテルケトン)は、標準的なポリアミドよりも高い温度抵抗を提供します。

一般的なケージ材料の内訳は次のとおりです。

| ケージ材料タイプ | 特性 | 典型的なアプリケーション |

|---|---|---|

| スタンプスチール | 堅牢で費用対効果が高く、一般的なアプリケーション、中程度の速度と温度に適しています。 | 一般的な産業機械、自動車。 |

| 機械加工された真鍮 | 高速度と温度に適した高強度、良好な潤滑性、振動抵抗。 | 工作機械のスピンドル、ポンプ、高性能産業機器。 |

| ポリアミド(ナイロン) | 軽量、低摩擦、静かな操作、非常に高速、温度制限に適しています。 | 電気モーター、小さな機械、熱が管理される高速アプリケーション。 |

| ピーク | 軽量で、ポリアミド、耐薬品性よりも非常に高速と高温に優れています。 | 航空宇宙、特殊な高速機械、医療機器、要求の厳しい産業用途。 |

3。製造プロセス

角度接触ボールベアリングの精度と全体的な品質は、高度で細心の注意を払って制御された製造プロセスの直接的な結果です。

-

精密研削と仕上げ: レースウェイ(内側と外側のリングの溝)とボールの両方が、の複数の段階を経ます 精密粉砕とスーパーフィニッシング 。このマルチステッププロセスにより、非常に滑らかな表面、非常に緊密な寸法許容範囲、および最適な幾何学的精度が保証されます。これらの要因は、高精度を達成し、摩擦と熱の生成を最小限に抑え、騒音と振動を減らし、最終的にはベアリングのサービス寿命を拡大するために重要です。この段階での欠陥は、早期の失敗につながる可能性があります。

-

品質管理: 原材料検査から最終製品まで、製造プロセス全体を通して、 厳密な品質管理チェック 実装されています。これには次のものが含まれます。

- 寸法検査: すべてのコンポーネントの正確な測定を確保します。

- 表面仕上げ分析: レースウェイとボールの滑らかさを検証します。

- 硬度テスト: 変形と摩耗に対する材料の抵抗を確認します。

- ノイズと振動テスト: ベアリングは、多くの場合、容認できないノイズレベルまたは内部欠陥を示す可能性のある振動パターンについてテストされます。

- それぞれのベアリングは細心の注意を払って検査され、多くの場合、最終的なパフォーマンスチェックを受けて、工場を離れる前に厳しいパフォーマンス基準と信頼性要件を満たしていることを確認します。

vi。インストールとメンテナンス

適切な設置と継続的なメンテナンスは、角度コンタクトボールベアリングの寿命、信頼性、および性能を最大化するために非常に重要です。最高品質のベアリングでさえ、処理、インストール、または正しく維持されない場合、時期尚早に失敗する可能性があります。

1。適切なインストール手法

残念ながら、誤ったインストールは、早期の耐能力の主要な原因の1つです。ベストプラクティスに従うために時間をかけると、大幅なダウンタイムと費用のかかる修理を防ぐことができます。

-

取り扱いと取り付け:

- 清潔さは最重要です: 細心のきれいな環境でベアリングを常に処理してください。ほこり、汚れ、または金属の削りくずの小さな粒子でさえ、研磨剤として作用し、レースウェイやボールの精密地面に大きな損傷を引き起こし、時期尚早の摩耗と故障につながります。

- 制御された力の適用: シャフトにベアリングを取り付けようとするときは、外側のリングに直接力をかけないでください。逆に、ベアリングをハウジングに取り付けるときは、内側のリングに力をかけないでください。間違ったリングを使用して力を塗布することは、レースウェイをブリネル(デント)したり、ベアリングコンポーネントを変形させたりすることができます。代わりに、適切な使用を使用します 取り付けツール ベアリングヒーター(熱膨張用)、油圧プレス、または力が正しいベアリングリングに均等かつ直接適用されることを保証する特殊な衝撃スリーブ(プレスフィット)など。

- 精度アライメント: 取り付けプロセス中にベアリングが完全に整合していることを確認してください。わずかであっても、不整合は、ローリング要素全体に不均一な負荷分布を引き起こし、過度の熱を発生させ、摩擦を増加させ、耐摩耗性を劇的に短縮する早期の局所的な摩耗を引き起こす可能性があります。

-

ダメージを避ける: 設置中のハンマーまたは過度の衝撃力を避けてください。このようなアクションは、ベアリングリング、レースウェイ、またはボールを簡単に変形させ、ブリネリング(永久的なくぼみ)、亀裂、またはその他の形態の損傷につながり、ベアリングの完全性を妥協し、その寿命を劇的に短くすることができます。常に制御された力を優先します。

2。潤滑

潤滑はベアリングの生命線です。ローリング要素とレースウェイの間の摩擦を減らし、摩耗を防ぎ、操作中に発生した熱を放散し、腐食に対する保護を提供するために不可欠です。

- グリースとオイル潤滑剤: グリースとオイルの選択は、特定の動作条件と用途の要件に大きく依存します。

| 潤滑剤タイプ | 特性 | 理想的なアプリケーション | 考慮事項 |

|---|---|---|---|

| グリース | • Simplistic application<br>• clean operation<br>• Stays in place well | • Most common type fまたは a wide range of speeds そして temperatures<br>• Sealed bearings | • Limited heat dissipation<br>• Re-潤滑 intervals are crucial |

| 油 | • Excellent for heat dissipation<br>• Superior at very high speeds<br>• cleaner operation for high precision | • Very high-speed applications<br>• High-temperature environments<br>• Precision spindles | •より複雑なシーリングおよび配信システムが必要です(例:石油、循環) |

- 潤滑間隔: 再潤滑の頻度(グリースの場合)またはオイルの交換/補充は、ベアリングの動作速度、温度、適用荷重、および使用される特定のタイプの潤滑剤を含む多くの要因に依存します。 ベアリングメーカーの推奨事項に常に従ってください 主要なガイドとして。それを覚えておくことも重要です 潤滑過剰は、潤滑症と同じくらい有害です 、潜在的に、かき回し、摩擦の増加、さらにはシールの損傷により、過度の熱発生につながる可能性があります。

3。一般的な問題のトラブルシューティング

ベアリングの失敗の兆候を早期に特定することは、単純な修理と壊滅的な機器の故障の違いであり、大幅なコストとダウンタイムを節約します。

-

ベアリングの障害の識別: ベアリングの問題を示唆する一般的な指標は次のとおりです。

- 珍しいノイズ: 粉砕、泣き言、鳴き声、ガタガタ、またはクリック音は、しばしば潤滑の問題、汚染、摩耗、またはレースウェイまたはローリング要素の損傷を指します。

- 過度の振動: 感覚検査または振動分析装置によって検出された振動レベルの増加は、負傷、不整合、または不均衡の強い兆候です。

- 異常な熱: ベアリングハウジングからの過度の熱発生は、通常、潤滑が不十分な、不適切なプリロード(きつすぎる)、または内部損傷のために高い内部摩擦を示唆しています。

- ランアウト/プレイの増加: 前に存在しなかった顕著な放射状または軸方向の遊び(動き)は、内部摩耗、プリロードの喪失、またはベアリングのコンポーネントへの深刻な損傷を示しています。

-

予防保守: 堅牢な予防保守プログラムは、耐性を大幅に延長し、予期しないダウンタイムを防ぐための鍵です。重要なコンポーネントは次のとおりです。

- 定期的な検査: 損傷、漏れ、または過度の汚れの蓄積の兆候を視覚的にチェックします。

- 振動分析: 特殊なツールを使用して、体調の健康状態を監視し、劣化の初期兆候を検出します。

- 温度監視: ベアリングの住宅温度を定期的にチェックして、潜在的な過熱問題を特定します。

- スケジュールされた再潤滑: 製造業者が推奨する潤滑スケジュールを厳密に順守し、潤滑剤の正しいタイプと量を使用します。

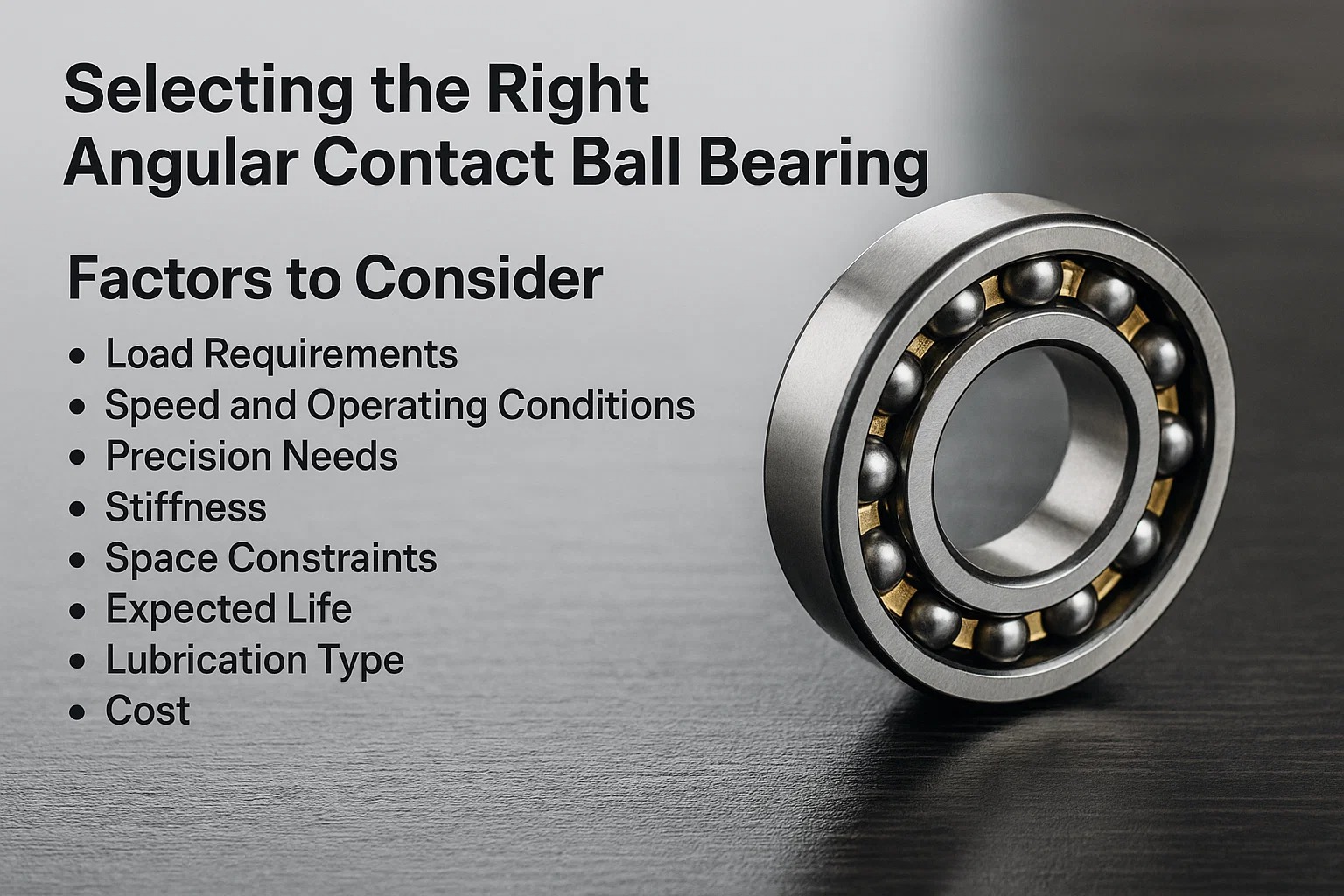

vii。直角角接触ボールベアリングの選択

正しい角度コンタクトボールベアリングを選択することは、機械の性能、寿命、費用対効果に直接影響する重要な決定です。いくつかの重要な要因を慎重に評価することは、アプリケーションの要求に完全に一致するベアリングを選択するために不可欠です。

1。考慮すべき要因

理想的な角度コンタクトボールベアリングを選択するには、動作条件とパフォーマンス要件の体系的な評価が含まれます。これらの要因のいずれかを見落とすと、早期の失敗や最適ではないパフォーマンスにつながる可能性があります。

| 要素 | 説明 |

|---|---|

| ロード要件 | これは最重要です。両方を正確に決定する必要があります 半径方向の荷重の大きさと方向 そして 軸荷重 。軸方向の荷重は一方向性ですか、それとも双方向ですか?大幅な衝撃負荷や振動はありますか?特定の負荷の組み合わせは、必要な接触角と、単一のベアリングまたは 二重配置 (例:DF、DB、DT)が必要です。 |

| 速度と動作条件 | 評価します 最大動作速度 そして望ましい 速度係数(NDM) 。多くの場合、高速では、より小さな接触角、特殊なケージ材料(ピークやポリアミドなど)、および特定の潤滑方法(油田潤滑剤など)が必要です。重要なことに、を検討してください 動作温度範囲 そして 周囲の環境 (例えば、腐食性剤、ほこり、水分、または極端な温度の存在)。 |

| 精度のニーズ | 必要なものを決定します 実行の精度 そして 剛性(剛性) あなたのシステムの。工作機械のスピンドルのようなアプリケーションは、非常に高い精度を必要とし、多くの場合、より高い精密クラス(P4、P2など)のベアリング、一致したセット、および慎重に制御されたプリロードを必要とし、ランアウトと偏向を最小限に抑えます。 |

| 剛性 | アプリケーションはどのくらいの偏向を耐えられますか?高い剛性と最小限のシャフトの動きが重要である場合、 二重配置 (特にバックツーバックまたはDB構成)は、曲げモーメントと軸方向のシフトに対して堅牢なサポートを提供するために必要です。 |

| スペースの制約 | ハウジング内およびシャフト内の利用可能な軸方向および放射状空間は、許容されるベアリングの寸法(ボア、外径、幅)を決定します。これは、コンパクトなシングルロー、ダブルロー、または4点接触ベアリングが最も適切な選択であるかどうかに影響を与える可能性があります。 |

| 期待される人生 | 通常、数時間または数百万の革命で表される、望ましいベアリングサービス寿命を計算します。動的負荷定格に基づいて、この計算( C )、静的負荷定格( C 0 )、および同等の動的負荷( P )、信頼性のターゲットを満たすために、適切なベアリングサイズとタイプの選択をガイドします。 |

| 潤滑タイプ | 速度、温度、メンテナンス間隔に基づいて、かどうかを決定します グリース潤滑 or オイル潤滑 より適切です。多くの場合、高速では熱散逸のために石油を必要としますが、グリースは多くの標準的な用途に向けてより簡単な適用と封じ込めを提供します。 |

| 料金 | 必要なパフォーマンス仕様のバランスと予算の制約。高精度クラス、特殊な材料(セラミックなど)、および複雑な二重配置は通常、より高いコストで提供されます。最適な選択は、パフォーマンスと経済的実行可能性のバランスをとります。 |

2。ベアリング番号システム

メーカーの番号付けまたは指定システムを理解することは、正確なベアリングの識別、交換、および選択のために絶対に不可欠です。これは、ベアリングの特定の特性を説明するために使用される「言語」です。

-

ベアリングの指定を理解する: 各ベアリングタイプとバリアントには特定のものが割り当てられます 指定(部品番号) メーカーによって。この英数字コードは任意ではありません。ベアリングに関する重要な情報をエンコードします。通常、次の詳細が含まれています。

- 基本的な寸法: 穴の直径、外径、幅など。

- ベアリングシリーズ: ディメンションシリーズと、そのボアに対する負荷容量を示します。

- 内部設計: 接触角(A、C、Eなど)、ケージ材料(M、T、F)、および内部クリアランスまたはプリロードの指定。

- 精密クラス: 製造精度(例:p6、p5、p4、p2、p2が最高の精度)を示します。

- 特別な機能: シール、シールド、特定の潤滑など。

-

メーカーのカタログの解釈: ベアリングメーカーは、非常に貴重なリソースとして機能する印刷とオンラインの両方で、包括的なカタログを提供しています。これらのカタログは、特定の番号付けシステムを詳述し、各ベアリング指定に広範な技術仕様を提供します。あなたは次の情報を見つけます:

- 動的負荷定格( C ): 指定された評価寿命(通常100万回の革命)のためにベアリングが耐えることができる一定の放射状負荷

- 静的負荷定格( C 0 ): 最も重く強調された接触点でのローリング要素とレースウェイの完全な変形に対応する静的放射状荷重。

- 制限速度: 異なる潤滑方法を備えた最大許容動作速度。

- 寸法: 穴、外径、幅の正確な測定。

- 推奨される動作条件: 適切なアプリケーションのガイドライン。これらのカタログに精通していることは、情報に基づいた正確な選択決定を行うための鍵であり、選択したベアリングが意図したアプリケーションで予想どおりに機能するようにします。

結論

この包括的なガイドは、の複雑な世界を探求しました 角度コンタクトボールベアリング 、独自のデザイン、多様なアプリケーション、および大きな利点に光を当てます。私たちは、これらのベアリングを定義するもの、他のタイプよりも好ましい選択である理由、およびそれらの内部メカニックが複雑な負荷の組み合わせを効率的に管理できるようにする方法を掘り下げました。

1。キーポイントの要約

このガイド全体を通して、角張った接触ボールベアリングを現代の機械で不可欠にする基本的な側面をカバーしました。

- デザインの理解: 角質荷重と軸方向の荷重の両方を同時に処理する能力によって、角度の接触ボールベアリングを定義しました。 接触角 。を含むさまざまな構成を調査しました シングルロー、ダブルロー、および4点接触ベアリング 、の重要な役割と同様に 二重配置 (df、db、dt)剛性と負荷容量の向上。

- 主な機能と利点: 彼らの傑出した能力を強調しました 高負荷容量 、複雑な負荷の組み合わせを効率的に処理します。それらの固有のデザインは、例外的なものを可能にします 高速パフォーマンス そして驚くべきことに貢献します 精度と剛性 、重要なアプリケーションでのランアウトと偏向を最小化します。

- 多様なアプリケーション: 私たちは、これらのベアリングが、必要な精度から、多くの業界でどのように不可欠であるかを見ました 工作機械 そして ロボット工学 の厳しい環境へ 自動車 and 航空宇宙 コンポーネント。

- 材料と製造の卓越性: を含む材料選択の重要性を調べました クロムスチールとステンレス鋼 、およびの利点 セラミックオプション パフォーマンスの向上。また、さまざまな影響についても触れました ケージ材料 そして厳格 精密製造プロセス 品質と信頼性を確保します。

- インストールとメンテナンスのベストプラクティス: 最後に、最良のベアリングでさえ必要であることを強調しました 適切な設置技術 そして勤勉 lubrication 彼らの意図した寿命を達成するために、私たちは洞察を提供しました 一般的な問題のトラブルシューティング 早期故障を防ぐため。

2。角度コンタクトボールベアリングの未来

角張ったコンタクトボールベアリングの旅は終わりではありません。テクノロジーが容赦ない行進を続けているため、能力をさらに強化し、アプリケーションを拡大するいくつかの重要な開発が予想されます。

- 高度な素材: 材料科学の継続的な革新を期待し、さらに軽く、より強く、より温度耐性のある鋼と複合材料の発展につながります。強化されたセラミックコンポーネントを備えたハイブリッドベアリングは、より一般的になり、速度と効率の境界を押し上げ、摩擦と熱を減らします。

- 強化された精度とパフォーマンス: 製造の精度は間違いなく新たな高みに達し、より緊密な耐性と表面仕上げが改善されたベアリングを可能にします。これにより、より高い回転速度、よりコンパクトなデザイン内のより大きな負荷密度、および運用寿命が延長されます。

- スマートベアリングテクノロジー: 温度、振動、潤滑状態をリアルタイムで監視するための埋め込みセンサーなどの「スマート」機能の統合がますます一般的になります。この技術の飛躍により、非常に正確になります 予測メンテナンス 、オペレーターが潜在的な問題を予測して対処することができるようにし、費用のかかる障害につながる前に、稼働時間を最適化し、支持するベアリングと機械の両方のサービス寿命を延長します。

産業が速度、精度、効率の境界を押し広げ続けるにつれて、角張った接触ボールベアリングは依然として重要な有効化テクノロジーであり、次世代のエンジニアリングの課題を満たすために常に進化しています。

カタログをダウンロード

カタログをダウンロード