フォークリフトベアリングの究極のガイド:タイプ、メンテナンス、および交換

I.フォークリフトベアリングの紹介

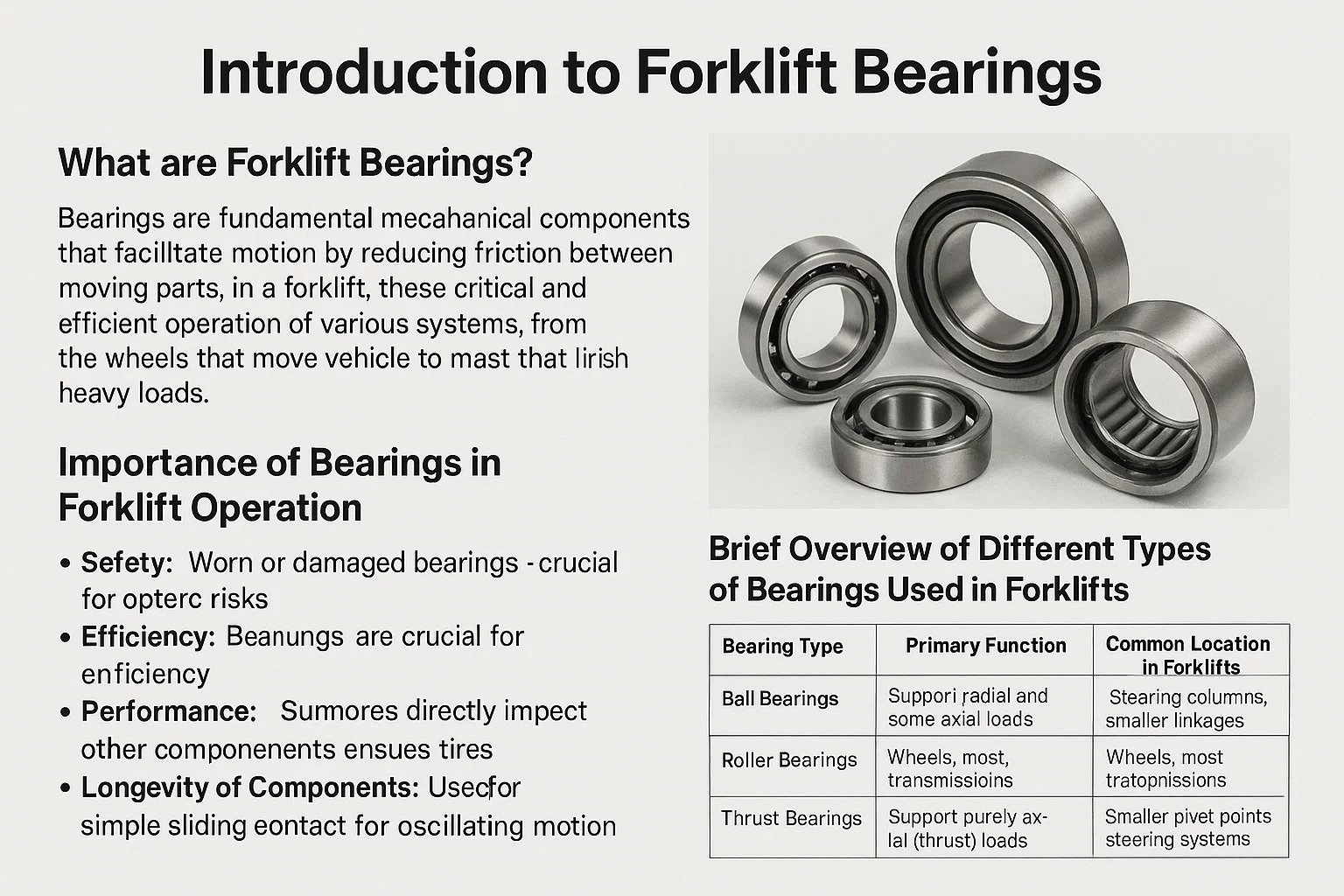

1.フォークリフトベアリングとは何ですか?

ベアリングは、可動部分間の摩擦を減らすことにより動きを促進する基本的な機械的成分です。フォークリフトでは、これらの重要なコンポーネントにより、車両を移動するホイールから重い負荷を持ち上げるマストに移動するさまざまなシステムの滑らかで効率的な動作が可能になります。基本的に、ベアリングは負荷をサポートしながら、2つの部分間の相対的な動きを可能にし、フォークリフトがその機能を安全かつ効果的に実行できるようにします。それらは通常、硬化した鋼または他の耐久性の合金から作られており、重要な放射状および軸の力に耐えるように設計されています。

2。フォークリフト操作におけるベアリングの重要性

Fまたはkliftsは、要求の厳しい環境で動作し、多くの場合、重い荷物を運び、繰り返しリフティングおよび移動するタスクを実行します。この一定のストレスにより、ベアリングの完全性が最も重要になります。適切に機能するベアリングは重要です:

- 安全性: 摩耗または損傷したベアリングは、不安定な負荷、不安定なステアリング、またはコンポーネントの故障につながり、オペレーターや周囲の人員に深刻な安全リスクをもたらす可能性があります。

- 効率: スムーズランニングベアリングは摩擦を最小限に抑え、エネルギー消費を減らし、フォークリフトがより効率的に動作できるようになり、電気モデルのバッテリー寿命と内燃モデルの燃費を延長します。

- パフォーマンス: ベアリングは、ステアリング、リフティング、運転など、フォークリフトの動きの精度と応答性に直接影響します。最適なベアリングパフォーマンスにより、フォークリフトが操作して荷重を正確に処理できるようになります。

- コンポーネントの寿命: 隣接する部品の摩耗や裂傷を減らすことにより、健康的なベアリングは、車軸、ホイール、マストチャネルなどの他の重要なフォークリフトコンポーネントの寿命を延ばし、それにより全体的なメンテナンスコストとダウンタイムを削減します。

3.フォークリフトで使用されるさまざまな種類のベアリングの簡単な概要

のためにkliftsは、それぞれ特定の機能用に設計され、さまざまな種類の負荷と力を処理するために、さまざまなベアリングタイプを利用しています。簡単な概要は次のとおりです。

| ベアリングタイプ | 一次機能 | フォークリフトの一般的な場所 | 重要な特性 |

|---|---|---|---|

| ボールベアリング | ラジアルといくつかの軸方向の負荷をサポートします。高速使用 | ステアリングコラム、小さなリンケージ | 低摩擦、高速に適し、負荷容量が少ない |

| ローラーベアリング | 重いラジアルおよび/または軸方向の荷重をサポートします | ホイール、マスト、トランスミッション | 高負荷容量、さまざまな構成(テーパー、円筒形) |

| スラストベアリング | 純粋に軸方向の(スラスト)負荷をサポートします | マストピボットポイント、ステアリングシステム | 軸方向の力のために設計され、垂直荷重の下での結合を防ぎます |

| プレーンベアリング | 単純なスライドコンタクト。振動運動に使用されます | より小さなピボットポイント、時にはマスト | 低コスト、低速で高負荷を処理でき、潤滑が必要です |

ii。フォークリフトベアリングの種類

のためにkliftsは、特殊なベアリングの配列に依存しており、それぞれがその場所のユニークなストレスと要求を処理するように設計されています。これらのさまざまなタイプを理解することは、適切なメンテナンスと交換の鍵です。

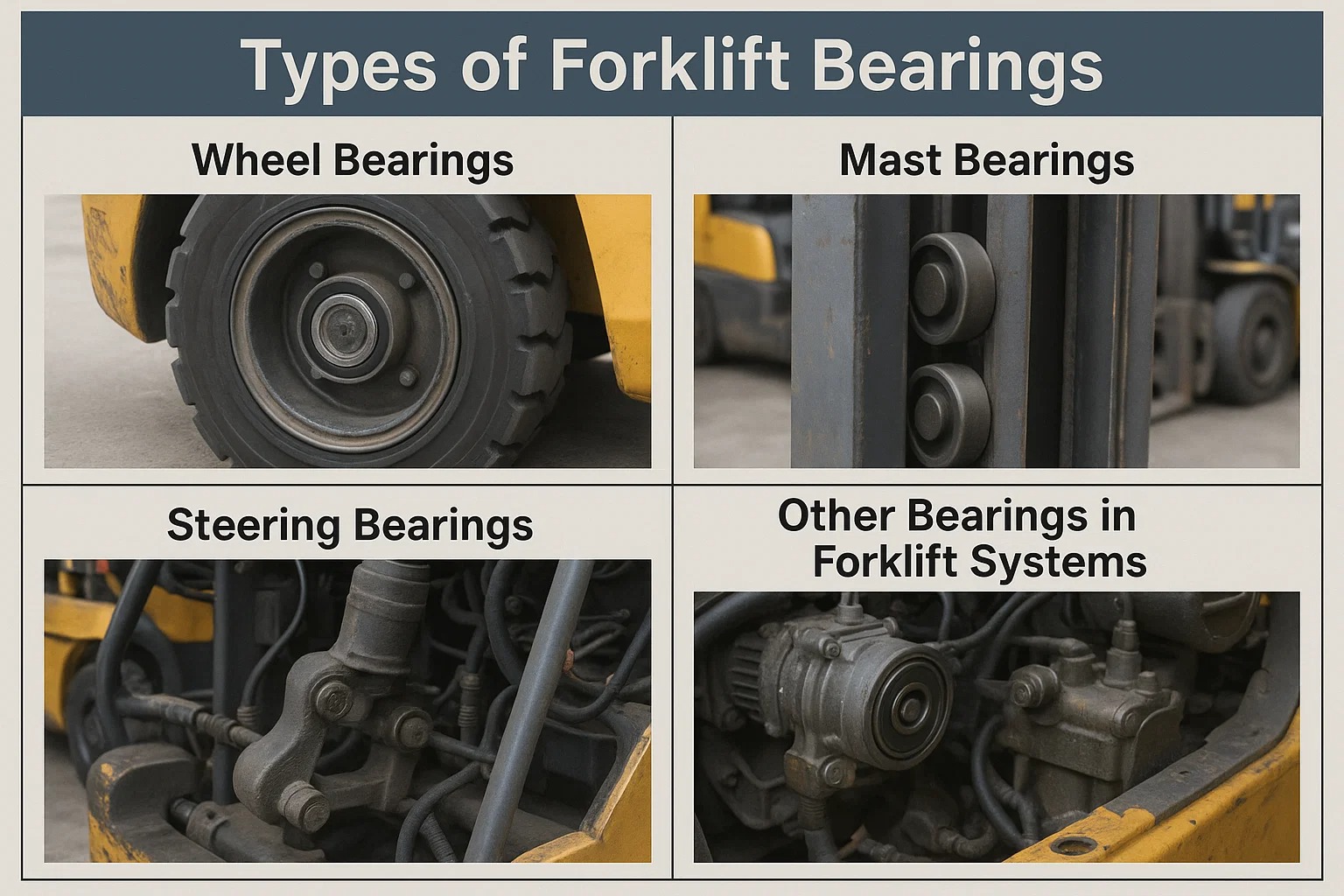

1。ホイールベアリング

機能と場所: ホイールベアリングは、フォークリフトのモビリティには絶対に不可欠です。ドライブとステア車軸の両方にあるホイールハブ内に位置するため、最小限の摩擦でホイールをスムーズに回転させることができます。それらは、フォークリフトの全体の重量とその負荷をサポートし、車両が動き、回転し、ブレーキをかけるにつれて、重大な放射状と軸の力を吸収します。

一般的な問題と失敗の症状: 重い荷重と一定の回転のため、ホイールベアリングは摩耗しやすいです。一般的な問題は次のとおりです。

- 粉砕またはハミングノイズ: 多くの場合、速度とともにまたは回転するときに増加します。これは、潤滑や摩耗が不足しているため、金属オンメタル接触の兆候です。

- ホイールの過度の遊びやゆるみ: フォークリフトがジャッキされているときにホイールを大幅に揺さぶることができれば、ベアリングが着用される可能性があります。

- 振動: 特に高速で、ステアリングホイールまたはシャーシ全体を通して感じられます。

- 片側に引っ張る: ホイールベアリングに障害が発生すると、アライメントの問題と同様に、フォークリフトがドリフトします。

- 熱: ハブエリアは、摩擦が増加するため、触ると過度に熱く感じるかもしれません。

- 不均一なタイヤウェア: 多くの要因がこれを引き起こしますが、ホイールベアリングに障害が不規則なタイヤ摩耗パターンに寄与する可能性があります。

2。マストベアリング

機能と場所: マストベアリングは、おそらくフォークリフトの主な機能にとって最も重要なものです。これは、荷物を持ち上げて低下させることです。これらのベアリングは内部にあります マストチャネル 、内側のマストセクションとキャリッジを上下に導きます。彼らは負荷の膨大な重量を持ち、結合や過度の摩擦なしに滑らかで制御された垂直動きを確保します。また、リフティング時に大幅な推力(軸)荷重、およびマストコンポーネント自体からの放射状荷重を処理します。

マストベアリングの種類: 使用される特定のタイプのマストベアリングは、フォークリフトの設計と持ち上げ能力に依存します。

- スラストベアリング: これらは、扱うように特別に設計されています 軸荷重 、意味の回転軸に沿って加えられた力を意味します。フォークリフトマストでは、マスト成分が負荷の垂直重量の下で結合するのを防ぎます。それらはしばしばピボットポイントで見つかります。または、大きな垂直力をスムーズに伝達する必要があります。

- ローラーベアリング(例:ガイドローラー): 多くのマストシステムは、さまざまな種類のローラーベアリングを利用しています。 ガイドローラー または マストローラー 。これらは通常、ラジアル荷重と軸方向の負荷の両方を管理するように設計された円筒形またはテーパーローラーベアリングです。彼らは、外側のセクション内で内側のマストセクションがスムーズにスライドすることを保証し、左右の遊びを防ぎ、持ち上げ操作中に安定性を維持します。彼らの堅牢なデザインにより、彼らは重い物を持ち上げることに関連する高い力に耐えることができます。

| マストベアリングタイプ | 一次機能 | 特性 | 一般的な問題と症状 |

|---|---|---|---|

| ガイドローラー | マストセクションの滑らかな垂直方向の動きを促進します | 多くの場合、密閉された堅牢なローラーデザイン、半径方向の負荷を処理します | 粘着性、ぎくしゃくしたマストの動き、ローラー/チャンネルの目に見える摩耗 |

| スラストベアリング | 軸荷重下での回転を吸収して促進します | 垂直方向の力、通常は洗濯機のようなデザインのために設計されています | 鳴き声、バインディング、困難の上昇/下げ、過度のプレイ |

3。ステアリングベアリング

機能と重要性: ステアリングベアリングは、フォークリフトの操縦性と制御に不可欠です。それらは、ステアリングシステムのさまざまな部分にあります。

- ステアリングアクスルピボットポイント: ステアアクスルが衝撃を吸収して吸収できるようにします。

- ステアリングナックル: ホイールが左右に曲がることを可能にします。

- ステアリングコラム: ハンドルの滑らかな回転を確保します。

これらのベアリングは、正確で楽なステアリングを可能にします。これは、タイトなスペースをナビゲートし、荷物を正確に配置するために不可欠です。摩耗したステアリングベアリングは、ゆるい、反応しない、または硬いステアリングにつながり、安全性と生産性を大幅に損なう可能性があります。

4。フォークリフトシステムのその他のベアリング

主なカテゴリを超えて、Forkliftsはさまざまなサブシステムに他のさまざまなベアリングを組み込んで、全体的な滑らかな動作を確保します。

- トランスミッションベアリング: トランスミッションシステム内にあるこれらのベアリングは、シャフトとギアをサポートし、エンジンからホイールへの効率的な電力伝達を可能にします。彼らは高速とさまざまな負荷に耐えなければなりません。

- エンジンベアリング(内部): 通常、一般的なメンテナンスのためのフィールド補充可能なアイテムではありませんが、内部エンジンベアリング(クランクシャフトやカムシャフトベアリングなど)はエンジンの動作に不可欠であり、可動部品間の摩擦を減らします。

- 油圧ポンプベアリング: これらのベアリングは、油圧ポンプ内の回転成分をサポートします。これは、持ち上げと傾斜に必要な圧力を生成する責任があります。

- ジェネレーター/オルタネーターベアリング: 充電システムの回転アーマチュアをサポートします。

これらのベアリングタイプは、特定の場所に関係なく、フォークリフトの全体的な機能、効率、安全性において重要な役割を果たします。すべてのベアリングタイプの定期的な検査とメンテナンスは、フォークリフトをスムーズに実行し続け、サービス寿命を延長することに最も重要です。

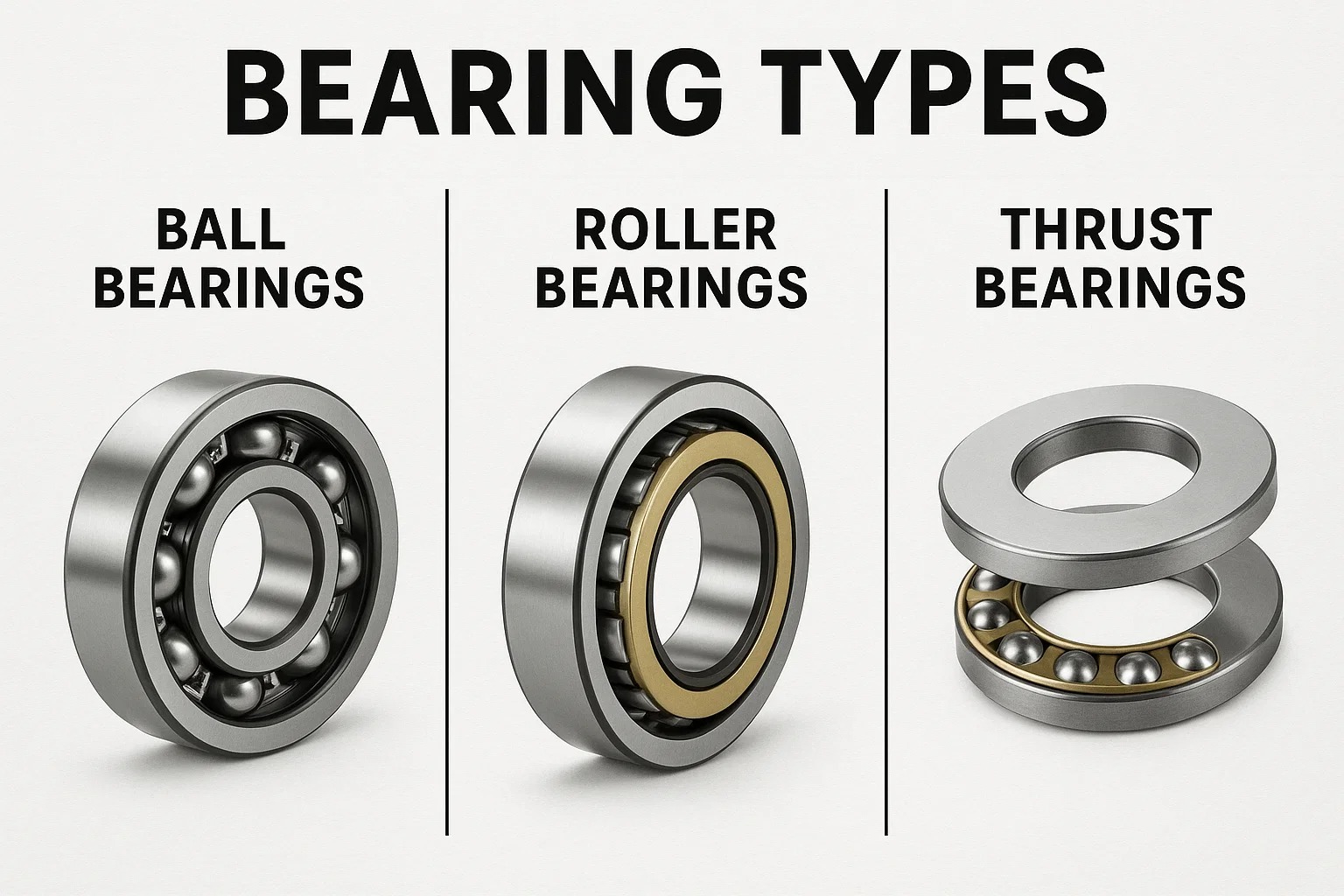

iii。ベアリングタイプの理解

フォークリフトのさまざまなベアリングがどこにあるかについて触れていますが、ベアリング自体の基本的なデザインに深く掘り下げましょう。間の区別を知っている ボールベアリング 、 ローラーベアリング 、 そして スラストベアリング 特定のタイプが特定のアプリケーションで使用される理由と、それらが異なる負荷の下でどのように機能するかを理解するためには重要です。

1。ボールベアリング

ボールベアリング ベアリングレース間の分離を維持するために球状のボールを使用することを特徴とする、最も一般的なタイプのベアリングの1つです。

Forkliftアプリケーションの利点と短所:

| 利点 | 短所 |

|---|---|

| 摩擦の低下: ボールには小さな接触領域があり、摩擦と熱の発生が少なくなります。 | 負荷容量の低下: 小さな接触領域は、ローラーベアリングほど効果的に非常に重い負荷を処理できないことを意味します。 |

| 高速能力: 高い回転速度で効率的に動作できます。 | 衝撃負荷に対して脆弱な: 突然の衝撃により、ボールやレースが変形し、早期の失敗につながる可能性があります。 |

| 組み合わせた負荷に適しています: 放射状(シャフトに垂直)と中程度の軸(シャフトに平行)の荷重の両方を処理できます。 | 堅牢性が低い: 一般に、頑丈なアプリケーションのローラーベアリングほど頑丈ではありません。 |

| 費用対効果: 多くの場合、ローラーベアリングよりも製造するのに安価です。 |

2。ローラーベアリング

ボールの代わりに、 ローラーベアリング レース間で円筒形、テーパー、または球状ローラーを使用します。この設計は、より大きな接触領域を提供し、ボールベアリングよりも大幅に高い負荷をサポートできるようにします。

Forkliftsのアプリケーション: ローラーベアリングは、フォークリフトの頑丈なシステムの主力です。それらは広く使用されています ホイールハブ 、 マストアセンブリ 、 トランスミッション 、 そして ギアボックス 重い放射状および/または軸荷重が標準です。

円筒形のローラーベアリング

- デザイン: 完全に円筒形で、長さは直径よりわずかに大きいことがよくあります。

- 負荷容量: 重い扱いに最適です 放射状荷重 。通常、特定のフランジ付きデザインがない限り、かなりの軸荷重を処理することはできません。

- 剛性: 高い剛性を提供します。これは、精度を維持するために重要です。

- アプリケーション: フォークリフトでよく見られます トランスミッション そして ギアボックス 、またはいくつかの頑丈なもので ホイールアプリケーション 純粋な放射状負荷容量が最重要です。

テーパーローラーベアリング

- デザイン: コニカルにテーパーされたローラーとレースウェイを特徴とします。

- 負荷容量: 両方の非常に重いものを処理するように独自に設計されています 半径方向と軸(スラスト)は同時に負荷になります 。テーパーデザインにより、力を効果的に分配できます。

- 調整可能性: 多くの場合、インストール中に調整して特定のランニングクリアランスを実現することができます。これにより、プリロードの管理とパフォーマンスの最適化に役立ちます。

- アプリケーション: フォークリフトでは絶対に不可欠です ホイールハブ (前後)、車両の重量(放射状荷重)をサポートし、回転とブレーキ(軸荷重)から力を吸収する必要があります。また、いくつかの堅牢性で使用されます マストガイドローラー アセンブリ。

ニードルローラーベアリング

- デザイン: ローラーが非常に薄くて長く、針に似た一種の円筒形のローラーベアリング。

- スペース節約: それらの小さな断面により、放射状空間が制限されているコンパクトベアリングの配置が可能になります。

- 負荷容量: 重要な処理ができます 放射状荷重 サイズが小さいにもかかわらず。一般的に軸方向の負荷の場合は貧弱です。

- アプリケーション: フォークリフトで頻繁に見つかりました ユニバーサルジョイント 、 フォークピボット 、および制限されたスペースで高い半径方向の負荷容量が必要な他の領域、または振動運動が一般的である他の領域。

3。スラストベアリング

スラストベアリング 扱いにくいように特別に設計されています 軸荷重 - 回転軸に沿って押す力。それらは、軸方向の圧力下でコンポーネントがシャフトに沿ってスライドするのを防ぎます。

マストおよびステアリングシステムでの使用:

- マストシステム: フォークリフトのマストでは、スラストベアリングが重要です。それらはしばしばで見つかります ピボットポイント または、内側のマストセクションが接続している場合、巨大な下方をスムーズに管理するのに役立ちます 軸力 重い負荷を持ち上げるときに作成されます。それらは、マストが重量の下で結合または過度の摩擦なしに伸びて撤回できるようにします。

- ステアリングシステム: 特定のステアリングリンクと柱で、スラストベアリングは、ステアリングコラム自体の重量やステアリングメカニズムからの力など、軸方向の荷重が存在する場合に滑らかな回転を保証します。これらは、あらゆる軸圧から摩擦を減らすことにより、ハンドルを簡単に回すことができます。

ローラーとボールのベアリングは軸方向の荷重を処理できますが、スラストベアリングは、主力が純粋に軸方向である状況に最適化されており、フォークリフトの最も重要なリフティングとステアリング機能の滑らかで安全な動作に不可欠です。

IV。フォークリフトベアリングメンテナンス

定期的かつ徹底的なメンテナンスとは、フォークリフトベアリングの寿命を延ばし、最適なパフォーマンスを確保し、コストのかかるダウンタイムを防ぐバックボーンです。ベアリングメンテナンスを無視することは、早期障害と潜在的に危険な動作条件への確実な道です。

1。定期的なメンテナンスの重要性

フォークリフトベアリングをマシンのジョイントと靭帯と考えてください。人体のように、これらの部分が無視されると、痛みと不動が続きます。 Forkliftsの場合、これは以下に翻訳されます。

- 安全性の向上: よく維持されたベアリングは、壊滅的な失敗のリスクを減らし、負荷の喪失、制御の喪失、または怪我につながる可能性があります。

- 効率の向上: 適切に潤滑され、調整されたベアリングは摩擦を最小限に抑え、エネルギー消費(燃料またはバッテリー電力)を減らし、フォークリフトをよりスムーズかつ強力に動作させることができます。

- 拡張コンポーネントライフ: ベアリング自体の過度の摩耗を防ぐことにより、車軸、シャフト、マストチャネルなどの隣接するコンポーネントを早期ダメージから保護し、大幅な修理コストを節約できます。

- ダウンタイムの短縮: 積極的なメンテナンスは、潜在的な問題が大きな問題になる前に潜在的な問題を特定し、操作を停止する予期しない故障の代わりに、スケジュールされた修理を可能にします。

- 最適化されたパフォーマンス: スムーズに走るベアリングは、正確なステアリング、安定したリフティング、および全体的な応答性に貢献し、オペレーターの仕事をより簡単で生産的にします。

2。潤滑

潤滑は間違いなくベアリングメンテナンスの最も重要な側面です。摩擦を減らし、熱を放散し、汚染や腐食から保護します。

右潤滑剤の選択

正しい潤滑剤を選択することが最重要です。すべてのグリースが平等に作成されるわけではなく、間違ったタイプを使用することは、まったく使用するよりも悪い場合があります。考慮すべき要因は次のとおりです。

- ベアリングタイプ: 異なるベアリング(ボール、ローラーなど)には、潤滑要件が異なります。

- 動作温度: 高温では、粘度と熱安定性が高い潤滑剤が必要です。

- 読み込みと速度: 重い負荷と高速では、金属オンメタル接触を防ぐために強いフィルム強度の潤滑剤が必要です。

- 環境条件: ほこりっぽい、湿気、または腐食性の環境には、シーリングと腐食防止特性が強化された特殊な潤滑剤が必要になる場合があります。

- OEMの推奨事項: 特定の潤滑剤の種類と仕様については、常にForkliftメーカーのマニュアルを参照してください。これはあなたの最も信頼できるソースです。

| 潤滑剤タイプ | 重要な特性 | 一般的なフォークリフトアプリケーション |

|---|---|---|

| リチウム錯体グリース | 万能、良好な耐水性、広い温度範囲。 | ホイールベアリング、一般的なシャーシ潤滑 |

| スルホン酸カルシウムグリース | 優れた耐水性、腐食保護、高負荷容量。 | 濡れた環境、頑丈なアプリケーション |

| ジスルフィドモリブデン(MOS2)グリース | 極度の圧力、耐摩耗特性の下での固体フィルム潤滑を提供します。 | 高圧ポイント、いくつかのマストベアリング |

| 合成グリース | 優れた温度範囲、長寿命、多くの場合、初期コストが高くなります。 | 高性能、批判的ベアリング |

潤滑スケジュール

一貫性が重要です。メーカーの推奨潤滑スケジュールに熱心に従ってください。これは通常、営業時間またはカレンダー間隔(たとえば、250時間ごと、毎週、毎月)に基づいています。高活性化フォークリフトまたは過酷な条件で動作するものは、より頻繁な潤滑が必要になる場合があります。

グリーステクニック

適切なグリーステクニックは、過剰潤滑、潤滑、および汚染を防ぎます。

- 清潔さ: 汚染物質がベアリングに入るのを防ぐためにグリースを適用する前に、グリースフィッティングとグリースガンノズルを常にきれいにしてください。

- 遅いアプリケーション: ベアリングを適切に満たすことができるように、グリースをゆっくりと塗布し、シールに損傷を与える可能性のある過度の圧力蓄積を防ぎます。

- パージを観察する: リリーフバルブまたはオープンデザインのベアリングの場合、ベアリングまたはシールから少量の新鮮なグリースパージがなるまでグリースを塗ります。これは、古いグリースが追放され、ベアリングがいっぱいであることを示しています。密封された実現ベアリングの場合、再潤滑用に特別に設計されていない限り、グリースを追加しようとしないでください。

- 過剰に避けてください: グリースが多すぎると、熱が発生し、シールを損傷し、より多くの汚染物質を引き付けることができます。

3。検査

定期的な視覚および触覚検査は、エスカレートする前に潜在的なベアリングの問題を捉えることができます。

摩耗と損傷の目視検査

- 明らかな損傷の兆候を探してください: ひび割れ、チップ、ベアリングハウジングまたはアザラシのへこみ。

- グリースの漏れを確認してください: シールから漏れる過度のグリースは、シールの損傷または過剰潤滑を示す可能性があり、ベアリング内の潤滑が不十分になります。

- 錆や腐食を観察してください: これは、ベアリングにとって非常に有害な湿気浸漬を示唆しています。

- 関連するコンポーネントの検査: 根本的なベアリングの問題を示すことができるシャフト、ハウジング、またはマストチャネルの摩耗を探してください。

遊びとゆるみをチェックします

- ホイールベアリング: フォークリフトをジャックアップし、12時と6時の位置でホイールをつかみ、3時と9時に握ります。ホイールを揺さぶろうとしてください。顕著なクラッキングまたは過度の動きは、ホイールベアリング、キングピン、またはステアリングコンポーネントの摩耗とゆるみを示します。

- マストベアリング: マストをわずかに上げて、内側のチャネルを観察します。持ち上げる/下げたときに、過度のサイドツーサイドプレーやぎくしゃくした動きを探します。マストチャネルを手動で揺さぶるようにしてください。

- ステアリングベアリング: ステアリングホイールやリンクの過度の遊びや剛性を確認してください。

4。クリーニング

ベアリングの周りに清潔さを維持することは、適切な潤滑と同じくらい重要です。

- 破片と汚染物質を削除します: ほこり、汚れ、湿気、金属の削りくず、その他の異物は、ベアリングの最悪の敵です。彼らはベアリングに入り、潤滑剤を汚染し、研磨摩耗を引き起こすことができ、早期故障につながります。

- 定期的なクリーニング: 軸受、特にグリース継手、アザラシ、マストチャネルの周りの領域を定期的にきれいにして、汚染物質がシステムに入るのを防ぎます。

- メンテナンス中: 他のメンテナンスタスクを実行するときは、ベアリングの周りの領域がきれいに保たれていることを確認してください。修理中にシールが違反されている場合、再組み立て前の細心の洗浄が重要です。

これらのメンテナンスプラクティスに熱心に従うことにより、フォークリフトベアリングの運用寿命を大幅に延長し、機器を信頼性が高く、安全で、生産的に保つことができます。

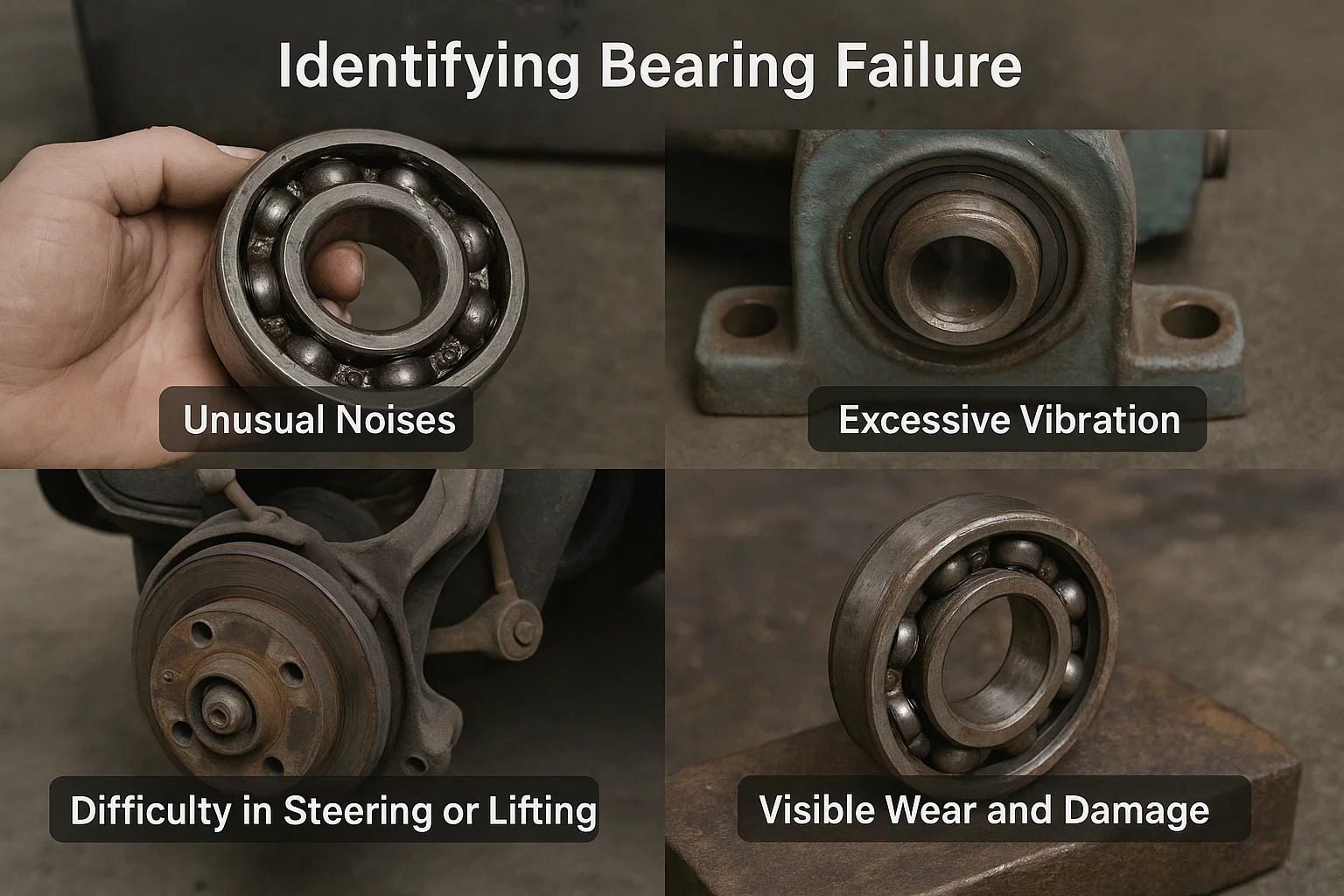

V.ベアリング障害の識別

ベアリングの故障の初期兆候を認識することは、より大きな損害を防ぎ、安全性を確保し、ダウンタイムを最小限に抑えるために重要です。これらの警告を無視すると、壊滅的な故障や高価な修理につながる可能性があります。

1。ベアリングに失敗した一般的な症状

障害は、さまざまな感覚の手がかりを通して苦痛を伝えることがよくあります。これらに注意を払うことで、あなたに多くの頭痛を救うことができます。

-

珍しいノイズ(研削、きしみ、ro音、ハミング):

- 研削: 多くの場合、重度の摩耗、汚染、または潤滑の欠如を示し、金属オンメタル接触につながります。これは非常に深刻な症状です。

- きしむ: 潤滑が不十分であるか、格付けがずれていることを指すことができます。甲高い鳴き声はしばしば摩擦に関連しています。

- ro音またはハミング: 速度とともに変化する安定した低頻度の音。多くの場合、ベアリングレースまたはローラーでの一般的な摩耗やスポールを示します。これは、摩耗したホイールベアリングで特に一般的です。

- クリックまたはクランク: 過度のプレイ、損傷したケージ、またはベアリング内の壊れたコンポーネントを提案するかもしれません。これは、方向を変えたり、バンプを打つときによく聞こえます。

-

過度の振動:

- ステアリングホイール、フロアボード、マスト、またはシャーシ全体を通して感じられる顕著な振動は、障害の強い指標です。

- 振動は、ベアリングの滑らかな回転が摩耗、孔食、または損傷によって破壊され、不均衡を引き起こすと発生します。振動の強度は、速度または負荷とともに多くの場合増加します。

-

ステアリングやリフティングの難しさ:

- ステアリングベアリング: ステアリングが硬く、ゆるい、反応しない、または「ノッチ」に感じられる場合、ステアリングコラム、キングピン、またはホイールベアリングが故障していることは明確な兆候です。これにより、コントロールが大幅に損なわれます。

- マストベアリング: 荷重または下げた荷重のージャキリ、ためらい、または拘束力のある動きは、摩耗または押収されたマストベアリングを示唆しています。マストはまた、不安定に感じたり、過度の左右のプレイを見せたりするかもしれません。

- ホイールベアリング: ひどく失敗したホイールベアリングは、フォークリフトを片側に引っ張ったり、ターン中に不安定に感じることができます。

-

目に見える摩耗と損傷:

- グリース漏れ: アザラシから漏れているグリースを探してください。時々、潤滑が原因であることがありますが、多くの場合、損傷または摩耗したシールを示します。つまり、汚染が侵入し、潤滑剤が逃げることができます。

- さびまたは腐食: ベアリングアセンブリまたはその周辺の錆の兆候は、非常に有害な湿気侵入を指し示しています。

- 変色または過熱: 速すぎて走っているベアリング(摩擦、潤滑の欠如、または過負荷のため)は、人種や住宅の変色(青色または茶色)を示す可能性があります。燃えている臭いにも気付くかもしれません。

- 身体的損傷: ベアリングの外側のリングまたは目に見えるローラー/ボールの亀裂、チップ、またはへこみは、故障の決定的な兆候です。

| 症状 | 影響を受ける潜在的なベアリングタイプ | 重大度 | それが示すもの |

|---|---|---|---|

| 研削騒音 | すべてのタイプ(特にホイール、マスト) | 高い | 重度の摩耗、汚染、金属オンメタル |

| きしむ/チャープ | すべてのタイプ | 中くらい | 潤滑の欠如、不整合、早期摩耗 |

| ro音/ハミング | ホイール、ドライブ車軸 | 中くらい | 一般的な摩耗、レース/ローラーのスポール |

| クリック/クランク | ホイール、ステアリング、マスト | 高い | 過度の遊び、破損したケージ、壊れたコンポーネント |

| 過度の振動 | ホイール、ドライブ車軸、マスト | 高い | 不均衡、摩耗、孔食、コンポーネントの損傷 |

| 硬いステアリング | 操舵 | 中くらい | 摩耗したステアリングコラムまたはキングピンベアリング |

| ぎくしゃくしたマストの動き | マスト | 中くらい | マストガイドローラー/スラストベアリングを着用または押収しました |

| グリースリーク | すべてのタイプ(特にホイール、マスト) | 中くらい | 損傷したシール、過剰潤滑、汚染 |

| 目に見える錆 | すべてのタイプ | 中くらい | 湿気、シールの故障 |

| 過熱/変色 | すべてのタイプ(特にホイール、マスト) | 高い | 過度の摩擦、潤滑油の欠如、過負荷 |

2。ベアリングの故障の原因

ベアリングが失敗する理由を理解することは、予防措置の実施に役立ちます。ほとんどの障害は、いくつかの一般的な犯人にまでさかのぼることができます。

-

潤滑の欠如: これは、ベアリングの失敗の最も頻繁な原因です。潤滑剤が不十分または誤った潤滑剤は、金属オンの直接的な接触につながり、過度の摩擦と熱を発生させ、ベアリング材料を急速に分解します。これには次のものが含まれます。

- まれなグリース: メンテナンススケジュールを順守していません。

- 間違った潤滑剤タイプ: ベアリングの種類や動作条件に適していないグリースを使用します。

- 潤滑過剰(逆説的に): グリースが多すぎると、かき回し、過度の熱蓄積、および損傷したシールを引き起こす可能性があり、潤滑剤の損失につながります。

- 汚染された潤滑剤: 汚れがグリースガンまたはフィッティングに入る場合。

-

汚染: 外国の粒子は、ベアリングの最悪の敵です。

- ほこり、汚れ、汚れ: ベアリングに入る研磨粒子は、人種とローリング要素に孔食と摩耗を引き起こします。

- 水分: 水は錆、腐食を引き起こし、潤滑剤を分解し、重大な損傷を引き起こす可能性があります。これは、屋外操作またはウォッシュダウン環境で特に一般的です。

- 金属の剃毛: 摩耗したコンポーネントまたは不適切な設置から、これらはベアリングを急速に破壊する可能性があります。

- 不適切なシーリング: 損傷または効果のないシールにより、汚染物質は浸入し、潤滑剤を脱出させます。

-

オーバーロード:

- フォークリフトの定格荷重容量を超えると、すべてのコンポーネント、特にベアリングに大きなストレスがかかります。

- ベアリングの設計能力よりも一貫して重い負荷を運ぶと、ベアリングレースとローリング要素の早期疲労、割れ、最終的な故障につながります。

- ショック負荷(たとえば、負荷を落とし、障害にぶつかる)も即座に深刻な損傷を引き起こす可能性があります。

-

不適切なインストール:

- これは、早期のベアリングの失敗の原因でありながら見過ごされがちな重要なものです。

- 過度の力の使用: ベアリングをシャフトやハウジングに叩くと、ブリネリング(人種のくぼみ)、整列、または亀裂を引き起こす可能性があります。

- 間違った座席: ベアリングが正面に座っていない場合、不均一な負荷分布と早期摩耗が発生します。

- 不適切なトルク: 緩すぎるボルトは動きや摩耗を可能にすることができますが、きつすぎるボルトは過度のプリロードを作成し、熱と急速な疲労を生成する可能性があります。

- インストール中の清潔さの欠如: 取り付けプロセス中に汚れや破片を導入します。

- 間違ったベアリングオリエンテーション: 特にテーパーローラーベアリングまたはスラストベアリングの場合、それらを後方または間違った構成に取り付けます。

これらの症状と原因を理解することにより、フォークリフトベアリングを健康に保ち、操作をスムーズに実行するために、効果的な監視と予防保守戦略を実装できます。

vi。フォークリフトベアリングの交換

フォークリフトベアリングを交換することは、正しく行われた場合、マシンのパフォーマンスと安全性を回復する重要なメンテナンスタスクです。不適切な交換は、新しいベアリングの即時または早期の失敗につながる可能性があるため、急いでいるのは仕事ではありません。

1。ベアリングを交換するタイミング

ベアリングをいつ交換するかを知ることは、費用対効果の高いメンテナンスの鍵とさらなる損害を防ぐための鍵です。ベアリングを交換するとき:

- 失敗の症状は明らかです: セクションVで説明されている症状のいずれかを観察します(例えば、潤滑や調整では解決できないセクションV(例えば、持続的な研削騒音、過度の振動、顕著な遊び、剛性、または目に見える損傷)を観察します。

- 予防保守スケジュール: 一部のメーカーは、積極的な尺度として、見かけの症状に関係なく、特定の営業時間間隔で特定のハイウィアベアリング(マストローラーやホイールベアリングなど)を交換することを推奨しています。

- 関連する修理中: ベアリングを含むコンポーネントを分解している場合(たとえば、車軸のオーバーホール、マストチャネルの交換)、特にアクセスの労働がすでに発生しているため、摩耗の兆候を示す場合、ベアリングを同時に交換するのは費用対効果が高いことがよくあります。

- 事故後の検査: フォークリフトに関連する影響または事故の後、関連するすべてのベアリングが損傷または整列について徹底的に検査し、妥協した場合はそれらを交換します。

2。必要なツールと機器

安全で効率的なベアリングの交換には、適切なツールを持つことが不可欠です。正確なツールは、交換される特定のベアリングによって異なりますが、通常は以下が含まれます。

- セーフティギア:

- 頑丈な手袋: グリース、鋭いエッジ、ピンチポイントに対する保護のため。

- セーフティグラス/ゴーグル: 破片から目を守るため。

- スチール製のブーツ: 足の保護のため。

- 持ち上げとサポート:

- フロアジャックまたはボトルジャック: フォークリフトを安全に持ち上げる。

- ジャックスタンド: 一度持ち上げたら、フォークリフトをしっかりとサポートするために重要です。 ジャックのみがサポートするフォークリフトの下で働かないでください。

- ホイールチョック: フォークリフトの偶発的な移動を防ぐため。

- 基本的なハンドツール:

- レンチセット(メトリックとSAE): さまざまなナットとボルト用。

- ソケットセット(メトリックおよびSAE)ラチェットと拡張機能: より良いグリップとレバレッジのために。

- Pry Bars: 頑固なコンポーネントを削除する際のレバレッジ。

- ハンマー(ラバーマレット、デッドブロー、ボールピーン): 穏やかな説得や重い打撃のために。

- ドライバー(さまざまなタイプ): 一般的な使用のため。

- トルクレンチ: 絶対に重要です 適切なインストールのために、正しいプリロードを確保し、過剰/触手を防止します。

- 専門的なベアリングツール:

- ベアリングプーラー(2ジョー、3ジョー、スライドハンマー): シャフトやハウジングからベアリングを損傷せずに安全に取り外すため。

- ベアリングプレスまたはベアリングインストーラーツールキット: 新しいベアリングを正面に押し込んで、設置中の損傷を防ぎます。

- ベアリングレースパンチまたはドライバー: ベアリングレースの具体的な削除/設置のため。

- スナップリングプライヤー: ベアリングがスナップリングによって固定されている場合。

- 供給の清掃:

- ブレーキクリーナーまたは脱脂剤: コンポーネントを徹底的に清掃します。

- ぼろきれ/タオルを買い物: 掃除と拭き取り用。

- ワイヤーブラシ: 錆や破片をきれいにするため。

- 潤滑:

- 適切なベアリンググリース: 新しいベアリング潤滑用。

- グリースガン: アプリケーション用。

3。フォークリフトベアリングを交換するための段階的なガイド

これは一般的なガイドです。あなたが取り組んでいるモデルとベアリングの詳細な手順については、必ず特定のForkliftサービスマニュアルを参照してください。

安全上の注意

- マニュアルを読む: モデル固有の指示、トルク仕様、安全警告については、常にForkliftのサービスマニュアルに相談してください。

- 個人用保護具(PPE): セーフティグラス、手袋、鋼製のつま先のブーツを着用してください。

- Forkliftを保護します: 平らで安定した表面にフォークリフトを駐車します。エンジン/電源をオフにし、キーを削除し、パーキングブレーキをかけます。作業されていないホイールを詰まらせます。

- リフトとサポート: ジャックを使用して、フォークリフトの関連セクション(たとえば、ホイールベアリング用のフロント、マストワーク用のマシン全体)を安全に持ち上げ、すぐにしっかりとサポートします ジャックは立っています 。ジャックだけに頼らないでください。

- 警告サイン: フォークリフトに「操作しない」または「進行中のメンテナンス」サインを配置します。

- 適切な照明: 作業領域が明るいことを確認してください。

古いベアリングを削除します

- 分解: ベアリングへのアクセスを妨害するコンポーネントを慎重に取り外します(例:ホイール、ブレーキキャリパー、マストチャネル、ボルト/ナットの保持、ダストキャップ、シールなど)。すべてのファスナーを追跡します。

- エリアをきれいにする: 周囲の領域を徹底的にきれいにして、汚染物質が除去中にベアリングに入るのを防ぎます。

- リリースリテーナー: ベアリングを固定するスナップリング、ロックナット、または保持プレートを取り外します。

- ベアリングを抽出します:

- For ホイールベアリング 、ハブまたはベアリングアセンブリ自体を抽出するためのプーラーが必要になる場合があります。レースの場合は、アクセス可能な場合は反対側からパンチを使用します。

- For マストベアリング 、それらは所定の位置にボルトで固定されているか、チャネルからそれらをスライドさせるために特定のツールを必要とする場合があります。

- 適切なものを使用してください ベアリングプーラー or プレス シャフトやハウジングを損傷することなく、ベアリングを慎重に取り外します。ベアリングが明示的に設計されていない限り、ベアリングを直接ハンマーリングすることを避け、それでもソフトフェイスハンマーまたはドリフトを使用してください。

- 周囲のコンポーネントを検査します。 新しいベアリングを設置する前に、シャフト、ハウジングボア、および関連するコンポーネントを摩耗、損傷、バリ、または腐食を徹底的に検査します。それらを細心の注意を払ってきれいにします。

新しいベアリングのインストール

- 清潔さは最重要です: 新しいベアリングが絶対にきれいに保たれていることを確認してください。インストールの直前まで、パッケージから削除しないでください。

- 潤滑(事前インストール): 薄い、偶数のコートを塗ります 推奨ベアリンググリース 新しいベアリングのレースとローリング要素に。密封されたベアリングの場合、これは必要ではないかもしれませんが、メーカーの指示を確認してください。

- 正しくオリエント: 特にテーパーローラーベアリングまたはスラストベアリングの場合、ベアリングが正しい方向に向けられていることを確認してください。

- 所定の位置に押す:

- aを使用します ベアリングプレス またはa ベアリングインストーラーツールキット 新しいベアリングを真っ直ぐに、均等にそのハウジングまたはシャフトに押し込みます。

- 決定的に: 装備されているレースにのみプレッシャーをかけます(たとえば、ハウジングにフィットするためのアウターレース、シャフトにフィッティングするための内部レース)。間違った人種に圧力をかけると、ベアリングが損傷する可能性があります。

- ベアリングに直接叩かないでください 正しいレース全体に力を均等に分配する適切なベアリングドライバーを使用しない限り。

- 安全なリテーナー: スナップリング、ロックナット、または保持プレートを再インストールして、それらが適切に着席していることを確認します。

- 適切なトルク処置:

- これは重要です。 aを使用します トルクレンチ Forkliftのサービスマニュアルで概説されている仕様にすべてのファスナーを締めます。

- ホイールベアリング: 多くの場合、特定のプリロード手順(特定のトルクに締め、後退してから、より低いトルクに再照射してください)が必要です。ホイールベアリングの誤ったトルクは、早期故障の一般的な原因です。

- 過度に密集しています 過度のプリロードを引き起こし、急速な熱蓄積と早期疲労につながる可能性があります。

- 触覚不足 過度の遊び、振動、コンポーネントの摩耗につながる可能性があります。

再配置後のチェック

- コンポーネントの再組み立て: 削除されたすべてのコンポーネント(ブレーキキャリパー、ホイール、ダストキャップ、マストセクションなど)をすべて再インストールします。

- 最終潤滑: 必要に応じて追加の潤滑剤を塗布します(たとえば、ホイールハブにグリースを詰め、グリースマストローラー)。

- 機能テスト:

- フォークリフトがまだジャッキアップしているので、新しく設置されたベアリングエリアでの滑らかな回転と適切な動きを確認してください。

- 車輪の場合は、ホイールを手で回転させて、結合や異常なノイズなしに自由回転を確保します。

- マストの場合、滑らかな垂直方向の動きを確保するために、リフト機能をゆっくりと操作します。

- 低いドライブとテストドライブ: フォークリフトを慎重に下げます。使用する前に、安全なエリアでゆっくりと制御されたテストドライブを実行します。異常なノイズを聞いて、適切なステアリング応答を確認し、マストの滑らかな操作を確認してください。

- トルクを再確認します: 短い操作の後(たとえば、50時間または1週間)、コンポーネントが落ち着くため、重要なファスナー、特にホイールベアリングナットのトルクを再確認することをお勧めします。

| ステップ | 重要なアクション | 重要性 | 一般的な落とし穴 |

|---|---|---|---|

| 除去 | 適切なプーラー/ドライバー、クリーンエリアを使用します。 | シャフト/ハウジングの損傷を防ぎます。 | 周囲の部品を掃除するのではなく、ハンマーで強制します。 |

| インストール | 正面を押して、プレッシャーをかけて人種を修正します。 | 負荷分布さえ確実にし、新しいベアリングの損傷を防ぎます。 | 直接叩き、プレスを使用するのではなく、間違った人種に力をかけます。 |

| 潤滑 | 正しいタイプと量を使用します。 | 摩擦を減らし、過熱を防ぎます。 | 間違ったグリースを使用して、過剰/不足している。 |

| トルク | トルクレンチを使用し、仕様に従ってください。 | 正しいプリロードを設定し、早期障害を防ぎます。 | 最終トルクに衝撃ガンを使用して、トルクを推測します。 |

| ポストチェック | テスト関数、トルクを再確認します。 | 適切な操作を確認し、永続的な修理を保証します。 | 最初の使用後にトルクを再確認するのではなく、テストドライブをスキップします。 |

vii。ベアリングライフを延長するためのヒント

フォークリフトベアリングの寿命を延ばすだけでなく、問題に反応することだけではありません。摩耗を最小限に抑える積極的な措置についてです。スマートな運用慣行と一貫したメンテナンスを実装することにより、寿命を延ばし、コストを削減し、安全性を高めることができます。

1.適切なフォークリフト操作

Forkliftがどのように動作するかは、そのベアリングの寿命に直接かつ大きな影響を与えます。

- 過負荷を避ける: フォークリフトの定格負荷容量を超えないでください。オーバーロードは、すべてのベアリング、特にマストとホイールのものに計り知れない過度のストレスをかけ、早期疲労、変形、失敗につながります。

- スムーズな加速とブレーキ: 急激な加速と突然の過酷なブレーキングは、ホイールベアリングとトランスミッションベアリングに大きな衝撃負荷とストレスをもたらします。滑らかで漸進的な動きは、これらの衝撃力を減らします。

- 穏やかなターン: シャープで高速ターンは、ホイールベアリングに重度のサイド負荷をかけます。特に荷物を運ぶとき、オペレーターに広く穏やかなターンをするように勧めます。

- 慎重な負荷処理: 「フォーキング」を避けたり、負荷を突然落としたりしないでください。これにより、マストベアリング、キャリッジベアリング、さらにはシャーシを損傷する可能性のある衝撃負荷が生成されます。フォークを慎重に配置し、負荷をスムーズに下げます。

- 不均一な表面でのマインドフルドライビング: pot穴、隆起、または不均一な地形を速度で運転すると、ベアリングを突然の衝撃や振動にさらし、摩耗を促進することができます。オペレーターがそのような領域を慎重に速めてナビゲートするよう奨励します。

- 適切なマストの使用: 「チェーンスラッピング」を避けたり、マストが抵抗に遭遇したときにマストを伸ばしたり撤回したりしないようにします。障害物を調査し、クリアします。

2。定期的なメンテナンススケジュール

厳しいメンテナンススケジュールを順守することは、長寿を保持するために交渉できません。これには次のものが含まれます。

- 一貫した潤滑: 説明したように、これは唯一の最も重要な要素です。すべてのグリース可能なベアリング(ホイールベアリング、マストローラー、ステアリングピボット)のメーカーの推奨グリースタイプと周波数に従ってください。正しいグリーステクニックを使用して、潤滑が下がったり、潤滑されたりしないようにします。

- タイムリーな検査: ベアリングチェックを毎日のシフト前検査とより詳細な定期的なメンテナンスチェックに組み込みます。珍しいノイズを聞いて、過度の熱を感じ、摩耗や漏れの目に見える兆候を探してください。

- 迅速な修理: マイナーベアリングの問題(たとえば、小さなきしみ音、わずかな遊びなど)にすぐに対処します。小さな問題は、対処されないままにしておくと、大きな障害にすぐにエスカレートする可能性があります。

- 季節調整: 極端な温度では、メーカーが推奨するように潤滑タイプまたは周波数を調整することを検討してください。

3.高品質のベアリングの使用

安価で一般的なベアリングの初期コスト削減は、ほとんどの場合、寿命が短く、それに関連するダウンタイムと交換コストによって上回ります。

- 評判の良いメーカー: 品質管理と業界標準の順守で知られる評判の良いメーカーから常にベアリングを選択してください。

- 正しい仕様: 交換ベアリングは、サイズ、負荷定格、タイプの元の機器メーカー(OEM)仕様と正確に一致します。

- 材料品質: 高品質のベアリングは、優れた鋼で作られており、精密に設計されたローリングエレメントとレースを備えており、パフォーマンスと耐久性が向上します。

- 適切なシーリング: 高品質のシールは、潤滑剤と汚染物質を除外するために重要です。劣ったシールは、障害の一般的なポイントです。

4。過負荷を避けます

このポイントは、その重大な影響のために繰り返されます。過負荷は、早期の耐能力障害と重大な安全上の危険の直接的な原因です。

- 負荷容量を尊重します: データプレートに示されているように、フォークリフトの定格負荷容量を超えないでください。

- ロードセンター: フォークリフトのロードセンターを理解し、尊重します。重量制限内の負荷でさえ、重心があまりにも前方にある場合、フォークリフトと過剰なストレスコンポーネントを不安定にすることができます。

- オペレータートレーニング: すべてのオペレーターが、安全な負荷処理慣行と過負荷の危険性について徹底的に訓練されていることを確認してください。

5。汚染からベアリングを保護します

汚染は、ベアリングの静かな殺人者です。顕微鏡粒子でさえ、時間とともに重大な損傷を引き起こす可能性があります。

- シールの完全性を維持する: ベアリングシールの亀裂、裂け目、または漏れの兆候について定期的に検査します。損傷したシールをすぐに交換します。

- メンテナンス中の清潔さ: ベアリングを公開するメンテナンス(ホイールの除去、マストサービスなど)を実行するときは、作業領域が細心の注意を払ってきれいであることを確認してください。汚れ、ほこり、金属の削りくずがベアリングアセンブリに入るのを防ぎます。

- 潤滑剤の適切な保管: 使用前に汚染を防ぐために、きれいな密閉容器にグリースとオイルを保管してください。

- 環境管理: 可能であれば、非常にほこりっぽい、濡れた、または腐食性の環境へのフォークリフトの露出を最小限に抑えます。そのような条件で動作する場合は、検査と潤滑の頻度を増やし、特殊な密閉ベアリングまたは潤滑剤を検討してください。

- 手順の洗浄: フォークリフトを洗う場合は、ベアリングシールに高圧ウォータージェットを直接避けないでください。

共通のベアリングストレッサーの要約とそれらを緩和する方法は次のとおりです。

| ストレッサー | ベアリングへの影響 | 緩和戦略 |

|---|---|---|

| 潤滑の欠如 | 摩擦の増加、熱、迅速な摩耗 | 厳格な潤滑スケジュール、正しい潤滑剤タイプ。 |

| 汚染 | 研磨摩耗、腐食、潤滑剤の分解 | シール、きれいな環境、適切な保管を維持します。 |

| オーバーロード | 疲労、変形、早期障害 | 負荷容量、適切な負荷センター、オペレータートレーニングを尊重します。 |

| 不適切なインストール | 不整合、不均一な負荷、早期障害 | 正しいツールを使用し、マニュアルに従って、清潔さを確認してください。 |

| ショック負荷 | ブリネリング、亀裂、ケージの損傷 | スムーズな操作、慎重な負荷処理、荒れた地形を避けてください。 |

| 過度の熱 | 潤滑剤の内訳、物質的な疲労 | 適切な潤滑、過負荷、良好な換気を避けてください。 |

これらのヒントを熱心に適用することにより、フォークリフトベアリングの信頼性と運用寿命を大幅に向上させることができ、時間の経過とともにより安全な運用とメンテナンスコストの削減につながります。

viii。人気のあるフォークリフトベアリングブランド

フォークリフトベアリングに関しては、選択したブランドは、パフォーマンス、寿命、および全体的な運用の安全性に大きな影響を与える可能性があります。多くのメーカーが幅広いベアリングを生産していますが、一部のメーカーは、品質、信頼性、精密エンジニアリングで知られる業界リーダーとしての地位を確立しています。評判の良いブランドからベアリングを調達するのは、フォークリフト運用の厳しい要求に耐えるように設計された製品を確実に手に入れるのに役立ちます。

以下は、ベアリング業界で最も人気があり、尊敬されているブランドのいくつかを、フォークリフトアプリケーションで頻繁に使用しているブランドを元の機器(OE)またはアフターマーケットの代替品として、紹介とともに紹介します。 Shaoxing Shangyu Flight Seiko Machinery Co.、Ltd。(FTM) :

1。シャンギュフライトセイコーマシンカンパニー、Ltd。(FTM)

- 起源: 中国(2006年設立)

- 評判: FTMは、R&D、製造、およびカスタマイズに焦点を当てた企業です 非標準ベアリング、高精度ベアリング(輸入代替) 、およびベアリングアクセサリーと機械部品。 30年以上の技術設計経験により、FTMは高品質のベアリングの分野で優れた評判を得ています。当社のプロの技術チームは、国内外の顧客に、エンジニアリング機械(フォークリフトを含む)、繊維機械、およびその他の分野の高品質のベアリングソリューションを提供しています。

- 重要な強み: FTMは、製品の処理の正確性と安定性を確保するために、日本からの高度なCNC工作機械を積極的に導入します。当社のベアリング製品の研究は、トライボロジーの医師によって導かれ、最先端のデザインとパフォーマンスを確保しています。私たちはイノベーションと開発の企業哲学を遵守し、当社の製品は世界中の多くの国や地域に輸出されています。 FTMは長い間、多くの世界的に有名な企業のためにさまざまな種類のベアリングをサポートし、生産してきました。信頼できる高品質のベアリングソリューションについては、FTMを選択してください。

2。SKF(Svenska Kullagerfabriken)

- 起源: スウェーデン

- 評判: 世界中で最大かつ最も有名なベアリングメーカーの1つ。 SKFはそのことで有名です 高品質で革新的なデザイン そして 広範な製品範囲 。彼らは、材料ハンドリング機器の堅牢なソリューションを含む、ほぼすべての産業用アプリケーションにベアリングを提供します。

- 重要な強み: 例外的なエンジニアリング、厳密なテスト、幅広い可用性、および保持の健康とメンテナンスのソリューションに重点を置いています。 SKFベアリングは、多くのプレミアムフォークリフトブランドでOEとして見つかります。

3。ティムケン

- 起源: 米国

- 評判: 世界のリーダー テーパーローラーベアリング 、彼らはさまざまなベアリングタイプを生成しますが。ティムケンベアリングは同義です 耐久性 そして 高負荷容量 、フォークリフトホイールハブやマストローラーなどの頑丈なアプリケーションに最適です。

- 重要な強み: 要求の厳しいアプリケーション、強力な材料科学の専門知識、優れたエンジニアリングサポートのための高性能ベアリングの専門。

4。ファグ /シェーフラーグループ(INA / FAG)

- 起源: ドイツ

- 評判: 大規模なシェーフラーグループの一部であるFAGは、そのことで知られるドイツの大国です 精密エンジニアリング そして 高品質の工業用ベアリング 。 FAGベアリングは、信頼性とパフォーマンスにより、元の機器に頻繁に指定されます。 Schaefflerの一部でもあるINAは、さまざまなフォークリフト連鎖で一般的な針ローラーベアリングを専門としています。

- 重要な強み: ドイツのエンジニアリング精度、幅広い製品ポートフォリオ、重機用の堅牢なソリューション。

5。NTN

- 起源: 日本

- 評判: そのことで知られる主要なグローバルベアリングメーカー 高品質の製品 そして 技術の進歩 。 NTNは、ディープグルーブボールベアリング、円筒形のローラーベアリング、テーパーローラーベアリングなど、包括的な範囲のベアリングを生成します。これらの多くは、フォークリフトアプリケーションに適しています。

- 重要な強み: 自動車および産業部門における信頼性、革新、および強い存在。

6。Koyo(Jtekt Corporation)

- 起源: 日本

- 評判: Jtekt Corporationの一部であるKoyoは、ベアリング業界のもう1つの日本の巨人です。彼らは彼らのために知られています 幅広いベアリングタイプ そして 一貫した品質 。 Koyoベアリングは、フォークリフトの送信、車軸、およびステアリングシステムによく見られます。

- 重要な強み: 多様な製品提供、精密製造、および信頼性。

7。NSK(Nippon Seiko K.K.)

- 起源: 日本

- 評判: NSKはグローバルリーダーであり、世界最大のベアリングメーカーの1つです。彼らは彼らに対して高く評価されています 技術的能力 、 高品質の製造 、 そして 広範な研究開発 。 NSKベアリングは、パフォーマンスと耐久性のために、Forkliftsを含むさまざまな業界で使用されています。

- 重要な強み: 革新、高度な材料、および要求の厳しいアプリケーションのための高性能ソリューション。

8。Nachi-Fujikoshi Corp.

- 起源: 日本

- 評判: ナチは、高品質のベアリング、切削工具、油圧装置を生産することで知られています。彼らのベアリングは彼らのために認識されています 精度と耐久性 、フォークリフト機械の堅牢な需要に適しています。

- 重要な強み: 統合された製造能力、高精度、および信頼性。

交換ベアリングを選択する際の考慮事項:

| 要素 | 説明 | なぜそれが重要なのか |

|---|---|---|

| OEM仕様 | 元の機器メーカー(OEM)仕様を満たす、またはそれを超えるベアリングに常に優先順位を付けてください。 | Forkliftのデザインに合わせて互換性、適切なフィット、パフォーマンスを確保します。 |

| アプリケーションの詳細 | ベアリングタイプ(ボール、ローラー、スラスト)とデザイン(密閉、開いた)を特定のアプリケーション(ホイール、マスト、ステアリング)に合わせます。 | 間違ったタイプを使用すると、即時の失敗やパフォーマンスの低下につながる可能性があります。 |

| 環境条件 | フォークリフトがほこりっぽい、湿った、または極端な温度環境で動作しているかどうかを考えてください。これには、特定の密閉型または腐食耐性材料が必要になる場合があります。 | 摩耗を加速する外部要因からベアリングを保護します。 |

| 総所有コスト | 高品質のベアリングは初期コストが高くなる可能性がありますが、寿命が長く、ダウンタイムの短縮、安全性の向上により、所有権の総コストが削減されることがよくあります。 | 安価なベアリングは、頻繁な交換とより高い人件費につながる可能性があります。 |

| サプライヤーの評判 | 信頼性と品質を確保するために、評判の良いサプライヤーまたは認定ディストリビューターからベアリングを購入します。 | 時期尚早に失敗する可能性のある偽造品や標準以下の製品を避けます。 |

結論

フォークリフトの信頼できる操作は、そのベアリングの健康とパフォーマンスに大幅にヒングしています。荷物を運ぶホイールからマストに運び、それをそびえ立つ高さまで持ち上げると、それぞれが効率、安全性、寿命を確保する上で重要な役割を果たします。

キーポイントの要約

このガイドを通して、私たちはフォークリフトベアリングの複雑な世界を探索しました。

- 多様なタイプ: の特定の機能と場所を掘り下げました ホイールベアリング 、 マストベアリング 、 そして ステアリングベアリング 、フォークリフトの伝送および油圧システム内に見られる他の重要なベアリングとともに。また、私たちは区別しました ボールベアリング 、 ローラーベアリング(円筒形、テーパー、針) 、 そして スラストベアリング 、彼らのユニークな負荷処理機能を強調します。

- 必須メンテナンス: 私たちはそれを強調しました 潤滑 ベアリングの生命線であり、適切な潤滑剤を選択し、厳格なスケジュールに従う方法を詳述しています。 定期的な検査 遊び、騒音、目に見えるダメージ、一緒に 綿密なクリーニング 、重要な予防措置として特定されました。

- 失敗の識別: ベアリングに失敗するという一般的な症状を概説しました 珍しいノイズ そして 過度の振動 に ステアリングやリフティングの難しさ そして 目に見える摩耗 。などの根本原因を理解する 潤滑の欠如 、 汚染 、 オーバーロード 、 そして 不適切なインストール 、積極的な介入を強化します。

- 交換手順: ステップバイステップガイドが重要性を強調しました 安全上の注意 、を使用します 正しいツール 、そして順守 適切なトルク処置 新しいベアリングが完璧に取り付けられ、意図した寿命を維持することを保証します。

- 寿命を延ばす: を含む実用的なヒントを提供しました 適切なフォークリフト操作 (過負荷と過酷な操作を避ける)、維持a 厳格なメンテナンススケジュール 、主張します 高品質のベアリング 評判の良いメーカーから FTM 、そして熱心に 被軸受を汚染から保護します .

フォークリフトの長寿と安全のためのベアリングメンテナンスの重要性

最終的に、持ち帰りは明確です: ベアリングメンテナンスは単なるタスクではありません。それは投資です。

- 長寿のため: 手入れの行き届いたベアリングは、摩擦を減らし、隣接するコンポーネントの早期摩耗を防ぎ、その設計パラメーター内でフォークリフト全体を動作させ続けます。これにより、貴重な機器のサービス寿命が大幅に延長され、投資収益率を最大化し、交換用フォークリフトの費用のかかる資本支出を押し戻します。

- 安全のため: おそらくさらに批判的に、健康的なベアリングは基本です フォークリフトの安全 。ベアリングの障害は、制御の喪失、不安定な負荷、または突然の機械的障害につながり、オペレーター、歩行者、および財産に深刻なリスクをもたらす可能性があります。定期的なメンテナンスはこれらのリスクを軽減し、すべての人に安全な作業環境を作り出します。

フォークリフトのベアリングの種類を理解し、一貫したメンテナンスレジメンにコミットし、信頼できるメーカーから高品質の交換部品を選択することにより FTM 、あなたはあなたのフォークリフトが今後何年もの間、信頼性が高く、効率的で安全な主力であり続けていることを保証します。

カタログをダウンロード

カタログをダウンロード